Vol.7でいったん異常検知ブログを終了したのですが、もっと読みたいという声をたくさんいただいたので、連載を続けることにしました。ブログ再開の最初のテーマは、ルールベースの外観検査装置です。

実はブログ休載の間に、ディープラーニングの画像認識技術を使った異常検知システム「AISIA-AD」を販売開始したのですが、この製品を紹介していると「これ、いままでの外観検査装置とどう違うんですか?」とよく聞かれます。そこで、Vol.8ではこの2つを対比させて、それぞれの特徴と活用方法を解説することにします。

外観検査とは

外観検査(Visual Inspection)とは、製品や部品の異常を非接触で見つける検査です。焼き上がった陶器にヒビがないか、錠剤の包装にへこみがないか、ガラスに微小キズが生じてないか、お弁当に異物が混入していないか、収穫したナスに傷みがないか。こんなふうに業界を問わずに行われているビジュアルな非接触型検査が外観検査なのです。

ゴルフでボールを探すときに、ボールの色が分かっている方が「黄色のボール」と意識して探せて見つけやすいですよね。同じように、外観検査もただ漫然と見てなにか異常があるかをチェックするのではなく、対象製品ごとに細かく検査項目が決められています。表1は外観検査における代表的な検査項目です。通常、対象プロダクトごとに、ここの欠損やこの面のキズというように、異常が起きやすいポイントについて細かく絵付きでマニュアル化されたりもしています。

| 項目 | 内容 |

|---|---|

| 形状、寸法 | サイズ規格外、変形、欠損、反り、コプラナリティなど |

| 構造、取り付け | 位置ずれ、構造違い、取り付けミス(漏れ、二重、裏表)、傾き・倒れ、カシメ、フォーミング、パレタイジング、アライメントなど |

| 印刷、マーク、包装 | ラベルの剥がれ、印刷・印字違い、貼り位置、マークの有無、包装不良など |

| 色 | 変色、色違い、色ムラ、ツヤなど |

| キズおよび汚れ | キズ、擦れ、穴、汚れ、チリ付着など |

| 異物 | 異物混入、異物付着など |

| 仕上がり | 研磨不足、塗布漏れ、メッキ加工抜け、バリ、シワ、へこみ、毛羽立ち、欠け、打痕、治具跡、巣穴など |

表1:外観検査の対象項目

ルールベースの外観検査装置

現在、主流の外観検査装置の検知方法は、センサーで測定したデータが許容範囲から逸脱するものを不適格とする「外れ値検査」です。パーツの有無、寸法、色ムラ、汚れなどをセンサーで自動測定して、しきい値より大きいかどうかを判定するので、どこがどれくらい悪くて不良と判定されたかを人間も完全に理解できます。

しきい値の決め方は手動と自動の2つあります。手動は過去のデータなどをもとに人間がしきい値を決めて、運用しながら微妙に調整する方法です。一方、自動は過去のデータを統計的に分析して、大多数を占めるデータ分布から外れた値を持つものを異常とみなす方法です。

では、具体的にどのような種類のセンサーがあって、どんな異常を検知しているのでしょうか。表2は外観検査で使われる主なセンサーです。以下、ごく簡単ですがこれらのセンサーの原理について説明しましょう。

| センサの種類 | 測定方法 | 測定対象の例 |

|---|---|---|

| 光電センサ | 検査対象に光(LED)やレーザーを当てて、その反射光や透過光を受光する非接触型センサ | 位置ずれや二重取り付け、取り付け漏れ、研磨仕上り、厚み・高さ計測などを光が遮断(反射)されることを感知して検知 |

| ファイバーセンサ | 光電センサに光ファイバを接続し、ファイバを曲げて設置しにくい場所にも光を当てられるセンサ | |

| 変位センサ | レーザーなどを対象物に当てた反射光をもとにして、対象物までの距離を測定するセンサ | 対象物の高さ、幅、厚み、段差などを検知できる |

| 測長センサ | 帯状のレーザー光を対象物に当て、対象物が遮断する範囲を検知して大きさを測るセンサ | 対象物の位置や幅、外径などを測定する |

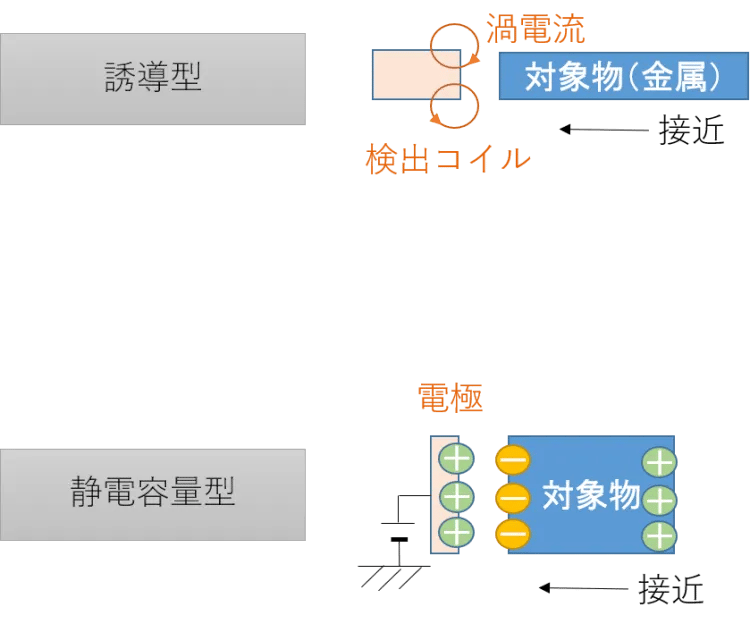

| 近接センサ | センサから磁界を発生させて対象物の渦電流を検知する誘導型や、センサと対象物の間の静電容量を検知する静電容量型がある。 | 対象物がセンサの前を通過したかどうか、対象物の有無などをOn-Offで検知する |

| 画像センサ | カメラで撮影した画像を判別するセンサ(カメラと照明が一体のタイプが多い) | 画像により複数の構造違い、取り付けミスを一度に処理でき、対象物が回転していても測定可能。また、カラー処理により、異物混入やキズ・汚れにも対応可能 |

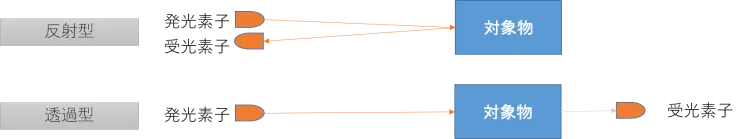

(1)光電センサ/ファイバーセンサ

光電センサは、図1のように光やレーザーを対象物に当て、その反射光や透過光を受光して位置や寸法を測定するものです。実際の生産現場では、ベストポジションにセンサを取り付けることができない場合もよくありますが、そのような場合には発光素子に光ファイバー(内視鏡をイメージしてください)を取り付けるファイバーセンサが使われます。

図1:光電センサ

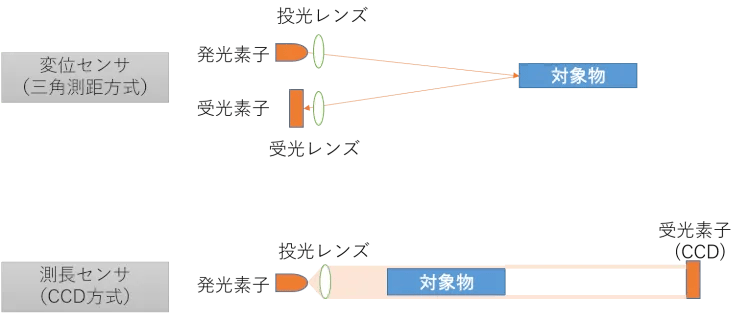

(2)変位センサ/測長センサ

変位センサは、対象物までの距離を測定して、対象物の位置や寸法を測定するセンサです。さまざまな方式があるのですが、ここでは三角測距方式について説明します。図2のように発光素子から出射された光やレーザーが対象物に反射して受光素子で感知する仕組みは光電センサと同じですが、変位センサには受光レンズが備わっており、これによって反射光を結像します。対象物までの距離の変化により、受光素子上の結像位置が変わるのをキャッチして距離計算を行う仕組みです。

一方、測長センサは、発光素子から受光素子に向かって平行な光やレーザーを出射し、対象物による遮断を受光素子で感知して対象物の寸法を測定する仕組みとなっています。

図2:変位センサ/測長センサ

【麻里ちゃんのAI奮闘記】このセンサのネーミングってどうなの

|

先輩:麻里ちゃん、なに、カエルを飲み込んだような顔してるの? |

(3)近接センサ

近接センサには図3のように誘導型と静電容量型があります。誘導型は、検出コイルより発生させた高周波磁界の影響によって、近づいた対象物に誘導電流(渦電流)が流れる仕組みを利用したものです。この渦電流によって検出コイルのインピーダンス(抵抗)が変化するのを検出し、対象物が接近したかどうかを判定します。

誘導式は、渦電流を発生させるという原理から対象物が金属でなければなりませんが、静電容量式は金属だけでなく、液体や樹脂、粉体などを対象として測れます。センサ(電極)にプラスの電圧をかけた状態で、対象物が近づくと分極(電極に近い側にマイナスの電荷が現れ、反対側にはプラスの電荷が現れる現象)が起こります。その際、対象物に生じたマイナス電荷の誘導を受けて電極のプラス電荷が増加するので、これを検知して対象物の通過(接近)を感知します。

図3:近接センサ

画像センサによる異常検知

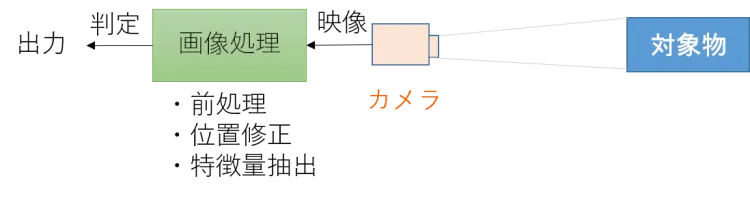

光電センサや近接センサのような単純なセンサは、ピンポイントな目的別にパーツの有無や接近や通過を測定するのには便利ですが、複数の異なる種類の異常を見分けるような処理は不得意です。そこで登場したのが図4に示す画像センサで、カメラでとらえた映像を次の3つのステップで画像処理して正常か異常かを判定します。

図4:画像センサ

(1)前処理

カメラで撮影した画像を前処理します。前処理としては、明暗ノイズ除去やムラの平滑化、エッジ抽出による境界線強調、背景画像のカット、カラー調整などがあります。

(2)位置修正

対象物の位置や向きが一定でない場合は、基準位置と対象画像位置のずれを計算して、同じ位置、大きさになるように補正を行います。

(3)特徴量抽出

いろいろな計算テクニックを使って対象物の特徴量を抽出します。特徴量としては、長さや面積、重心、位置、色差、濃淡、類似度(相関)などがあります。

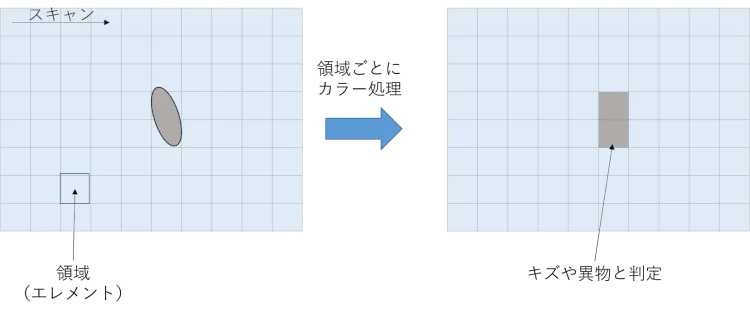

例えば、エッジ検出では、色や明るさの変化がしきい値よりも大きい部分をエッジとして認識して長さや面積、位置、エッジ数などを求めることができます。また、図5のように画像を小さな領域(エレメント)に分割し、エレメントをずらしながら周囲のエレメントとの色差を測ることで、キズや汚れ、異物混入などを検知することもできます。色差がしきい値より大きなエレメントがあった場合、それはキズや汚れ、異物によるものだと判断するわけです。

図5:領域分割&周囲比較処理

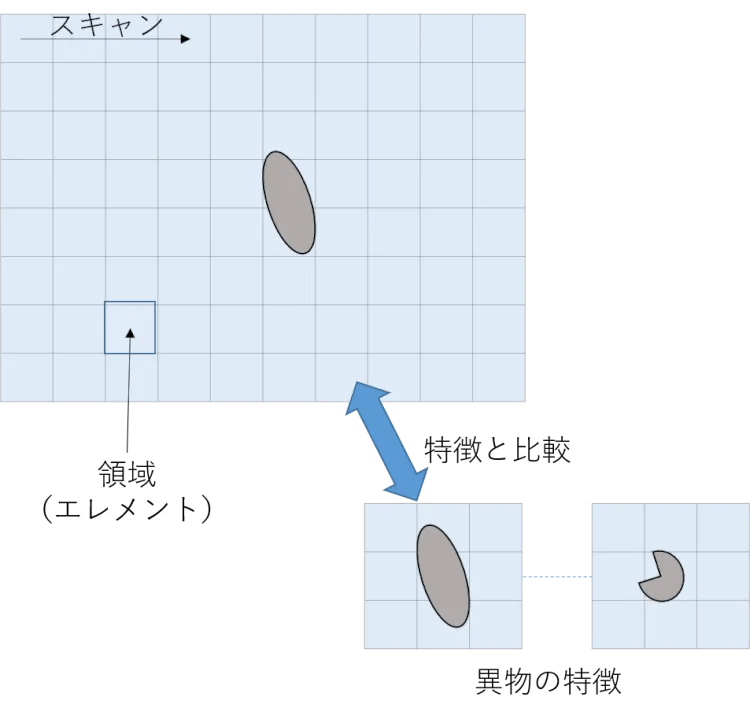

また、ディープラーニングの畳み込みニューラルネットワーク(CNN)と似たテクニックですが、図6のようにあらかじめ取得しておいた異常の特徴点と比較する方法もあります。過去に異物混入やキズが付いた写真がたくさんあれば、それらを統計的に処理して異物の特徴として用意し、似たような特徴があった場合に異物混入やキズとして判定するのです。

図6:特徴点比較処理

外観検査の方式の比較

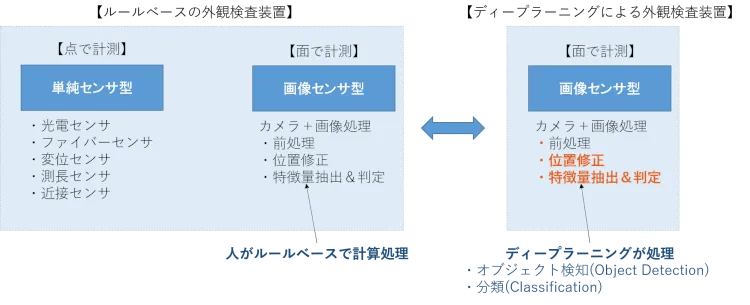

図7は、3つの外観検査方式をまとめたものです。これに人間による目視検査を加えた4つの方法があるのですが、それぞれの特徴と課題は次の通りです。

図7:外観検査の方式の比較

(1)単純センサ方式

レーザーや光を使った単純センサは、ピンポイントで的を絞った異常を見つける場合には最適です。検出精度も高く、判定速度も速いので、高速で流れる製品の異常を見つけることができます。しかし、多様な異常に対応するには個別に目的に合ったセンサーを仕掛けなければならず、また、異常検知できる内容が限定的で、カバーできないものがいろいろある点が弱点です。

(2)画像センサ方式(ルールベース)

画像センサを使った方式は、こうした単純センサのウィークポイントをある程度補うことができます。点ではなく面で対象物の異常を捉えることができるので、1台のカメラで複数の異常をまとめて検知することができます。ただし、上記の通り、人がいろいろと涙ぐましい工夫を凝らして特徴点抽出処理を行っているのですが、あらかじめ定めたルールとは違う異常が来た場合に太刀打ちできないことも多いのが悩ましいところです。

(3)目視検査(人ベース)

実際の生産現場ではいまだに人の目視による外観検査が山ほど残っています。検査装置が高いから、検査装置では無理だから、検査装置も入れたけれど、などさまざまな理由はありますが、品質をきちんと保証するために相変わらず人が目視検査を行っているのです。

ただし、人の目視検査は非人間的な作業です。人は疲れてミスも犯しますし、休憩も必要です。労働時間も決まっていますので、人の力が生産性や品質のボトルネックにもなりかねません。そのため全数検査ではなく抜き取り検査にしていたり、品質保証のための最終的な外観検査をあきらめている現場もあります。

(4)画像センサ(ディープラーニング方式)

”なんとか人手の代わりに…”という期待に応えて登場したのがディープラーニングを使った外観検査です。ディープラーニングを使った外観検査も、カメラで撮影した画像をベースに異常を見分けるという流れは画面センサを使ったルールベースの外観検査と同じです。

大きな違いは、位置修正や特徴点の抽出、異常の判定をAI(オブジェクト検出&分類器)が自動的に行う点です。オブジェクト検出AIは、いろいろな位置や向きの対象物を学習させることで、自然に位置修正してオブジェクトを認識してくれます。また、分類器は、「これは正常品、これは異常品」と学習させるにつれ正常・異常の特徴点を自分で抽出して、異常を判別できるようになるのです。ルールベースと違って、どんな特徴点を抽出してどう比較しているかはわかりません。そういう意味ではブラックボックスなのですが、これは人間の脳がどう判断しているか見えないのと一緒です。肝心なのは、高い再現率(異常品を異常と判定する率)が得られればいいわけです。

犬と猫の判別に置き換えて違いを説明しましょう。犬と猫の写真を1万枚用意して、統計的に耳の形や口の形などの特徴点を抽出して、それと比較して類似度の相関で犬か猫かの判断をするのがルールベースの外観検査です。 |

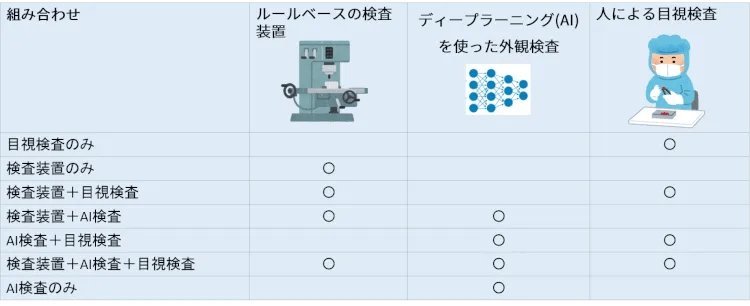

異常検知システムの組み合わせ

これらの検査方式は、どれが良いいなどと一概に言えません。ルールベースの検査装置の良さもあれば、ディープラーニングを使った検査装置の良さもあります。そして、目視でなければ求める品質を保証できないということもどうしても残っています。

図8は、この3つの検査方式の組み合わせの例です。ルールベースの検査装置で定型パターンの異常を検知してから目視検査で最終チェックする、ディープラーニング(AI)を使った異常検知を導入した上で、念のため目視検査でチェックする、AI検査で異常品の再現率(異常品を異常と判断する率)を高めて(正常品も異常とみなす率が高まります)、AIが異常としたものだけ目視検査するなど、など製品や品質ポリシーなどによりさまざまな組み合わせが考えられます。

ただし、最後の”AI検査のみ”は現段階ではなかなか難しいかも知れません。人間的な作業を代替わりできるのがディープラーニングの特徴ですが、人間がミスするようにディープラーニングも間違います。そのためAIに完全にまかせられる精度を持てたかきちんと検証してから、踏み切ることになります。

図8:外観検査の組み合わせ例

まとめ

ディープラーニングを使った異常検知を生産現場に導入する際に、従来からあるルールベースの検査装置についての知識も知っておく必要があります。お客様と会話していてそう感じたので久しぶりにブログを再開しました。それぞれの特徴や利点をきちんと理解して、現場ニーズに最適な検査システムを導入しましょう。

梅田弘之 株式会社システムインテグレータ :Twitter @umedano

- カテゴリ:

- 外観検査

- キーワード:

- 外観検査