近年、多くのモノづくり現場で悩みとなっているのが人手不足。

少子高齢化の影響で、どの業界でも人材が不足していることから、外国人技能実習生を雇う企業は増えています。しかし、実習生の雇用は在留資格やビザの取得、管理団体への申し込み、技能実習計画の認定申請など、数多くの手続きを踏まなければなりません。

製造現場における外観検査の人手不足は、幸いにも画像を用いた外観検査で解決できます。しかし、システムを導入する場合は自社に適しているのかを見極める必要があります。

そこで今回の記事では、画像を用いた外観検査の仕組みや検出できる範囲、おすすめのシステムをご紹介します。

画像検査とは?外観検査への活用について

少子高齢化の影響により人手不足が慢性化している製造業界ですが、近年では人に代わる検査方法として画像を用いた外観検査にシフトしつつあります。

では、画像を用いた外観検査とは何なのかを詳しく見ていきましょう。

そもそも外観検査とは?

外観検査とは、製品・部品にある外観上の欠陥を確認して良否判定を行うことです。外観検査の中でも視覚を用いて行う検査を特に目視検査と呼び、外観検査のなかでも主流の検査方法です。

自社で製造した製品を保証・維持するために不可欠な工程であり、主に製品の表面にキズ、汚れ、欠け、変形、バリといった不良・欠陥がないかを確認します。

合否判定は自社で定めた基準に基づいていて、キズや変色といった曖昧な基準がある場合には「限度見本」と呼ばれる「良品と不良品の限度を示す製品見本」をもとに検査が行われます。

外観検査を省いてしまうと、市場に不良品が流通する、前工程へのフィードバックができないといった不具合が生じます。

不良品が市場へ流出すると回収するコストが発生するだけでなく、自社への信頼を大きく損ねてしまいます。また、不具合の発生を前工程にフィードバックできないことから、品質を改善・向上することができなくなってしまいます。

つまり、外観検査は製造業において不可欠な工程なのです。

詳しくは以下の記事で解説していますので、ぜひご一読ください。

外観検査とは?目的や発見可能な不良など徹底解説

画像を用いた外観検査

画像を用いた外観検査は、人間が行う目視検査の代わりとして普及してきています。

人間でいう目はカメラであり、脳はソフトウェアが相当します。画像を、カメラや照明といったハードウェアとそれらを動かすソフトウェアの両輪で処理しているのです。

組み合わせたものは、「画像処理システム」「画像センサー」と呼ばれます。

画像センサーは、カメラで撮像した画像データから製品の位置や角度、寸法、形状、数量などを出力して、事前に登録されたデータと照らし合わせて良否判断を行います。

つまり、人の肉眼による目視検査の代わりに自動で検査を行うのが画像検査なのです。

画像検査のメリット

ここでは、画像検査のメリットをご紹介します。画像検査には以下のメリットがあります。

検査効率を高め生産性を向上

画像検査は目視の検査と比較して、処理に必要な時間が短縮されます。そのため、検査効率の改善が期待できます。特にAIを活用した外観検査では、検査工程を自動化できるため検査効率がさらに向上します。

目視の検査では人間が肉眼で検査していくため、細かなキズや汚れを認識することが困難です。場合によっては顕微鏡を使うことも必要でしょう。顕微鏡を使うことで検査の精度が向上したり見逃しのリスクも低減されたりしますが、効率の低下は否めません。

一方、高画質なカメラを使えば、細かなキズも瞬時に検出できるようになります。画像検査を導入することで検査効率を向上できるのです。

また、画像検査であれば目視検査よりも少ない人員で実施できるため、これまで担当していた作業員を生産工程に回せます。生産工程の人員が増えることで生産性の向上にもつながります。

検査品質の向上と安定化

画像を用いた外観検査では、検査品質の向上と安定化が可能です。目視検査では、検査を行う作業者の習熟度によって差が出てしまう点が課題とされてきました。しかし、画像検査では、あらかじめ設定した基準をもとにして良し悪しを判定していきます。

あらかじめ基準があることで検査品質が安定して、均一化が可能になるわけです。また、目視検査では判断や発見が難しい些細な欠陥でも検出が可能となり、検査品質が向上します。

ヒューマンエラーの防止

目視検査は人間が行うため、特に数量の多い製品をミスなく検査することは難しいです。また、検査の作業者が毎日のように検査を継続していくと、肉体的・身体的な疲労やコンディションによりヒューマンエラーが起こる可能性があります。もちろん、作業者の習熟度の低さが原因でヒューマンエラーを起こすこともあるでしょう。

一方、機械ならば人間のようにコンディション不良などからのヒューマンエラーなどがないため、安定した検査品質を実現できます。

長期的なコストの削減

機械を使った画像検査では、検査機械やAIなどの導入に費用がかかります。さらに、ワークフローなど運用環境を構築するための初期費用も必要です。このように導入時の初期費用はかかるものの、配置後は作業員の数を減らすことができ、長期的な検査コストの削減につながります。

また、目視検査では急な人員の補充などが必要になることも想定されます。その際は的確な検査ができるよう教育に時間とコストがかかりますが、画像検査を導入することによって人材の採用・教育の苦労もなくなります。

画像検査のデメリット

前述したように画像検査は長期的に見ると目視検査よりもコストを削減できますが、カメラや照明などの機具やシステムの導入には設置費や開発費といったイニシャルコストがかかります。

また、専門の検査装置は外観検査に必要な機能は備わっていますが、高額で汎用性が低いといったデメリットもあります。自社の予算と環境、検査対象物などにあわせて慎重に選定する必要があるでしょう。

画像検査で検出できる範囲

画像検査によって検出できる欠陥の範囲を、業種や製品別にまとめました。

| 業界 | 検出できる不良・欠陥 |

|---|---|

| 金属業界 | 割れ、欠け、バリ、寸法ズレ、変形、サビ、巣、気泡、打痕など |

| 食品業界 | 破れ、汚れ、焼け、凹み、キズ、異物、印刷ミス、異品種混入など |

| 樹脂業界 | シルバーストリーク、キズ、汚れ、スジ、変色、気泡など |

| 電子デバイス業界 | 汚れや異物の付着、ショート、断線、はんだ不足など |

| 日用品業界 | 印字の有無・かすれ・ミス、ラベル破れ、ラベルずれ |

| 医療業界 | 液面高さ、封緘シール、内容量、ラベルずれ・破れ、印字ミスなど |

| 成形・シート業界 | ピンホール、フィッシュ愛、ゲル、気泡、割れ、クラックなど |

上記は一例ですが、従来の目視検査では細かく種類の多い欠陥を人の肉眼で検出しなければならず、能力的に限界があります。しかし画像検査なら、既に解説した通り検査員の疲労やコンディションによるヒューマンエラーが起こさず、安定して欠陥を見つけ出すことが可能です。

画像処理に必要な環境・構成

この章では画像処理に必要な環境や構成をご紹介します。画像処理に必要な環境や構成は、防犯カメラや車の自動運転などさまざまな分野で活用されています。

具体的には、物体に照明を当て、レンズを通して画像を捉えます。カメラで捉えた画像には画像処理ソフトウェアでノイズの除去などの処理が施されます。

それでは、具体的な環境や構成をみていきましょう。

照明

画像処理における照明の当て方には3つの方式があります。

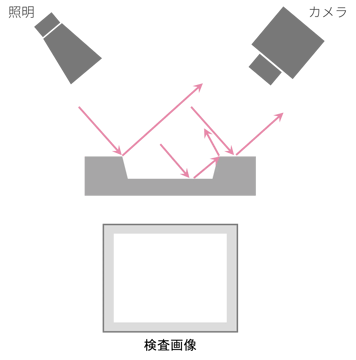

正反射

正反射では、撮影物を斜め上から照射して表面で反射します。入射角と反射角が等しく、光が拡散しないため強い光を当てることができることが特徴です。金属面の刻印など表面の凹凸のエッジを際立たせたい際に適しています。

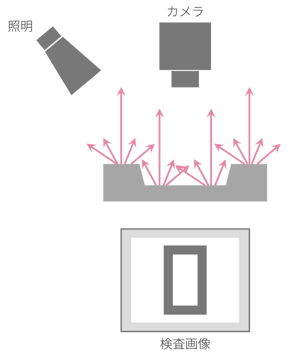

拡散

入射光がさまざまな方向に反射される照射方法です。拡散するため当たる光は弱くなりますが、全体に均一な光を当てることができます。フィルム越しなどでも光の映り込みがない撮像が可能です。

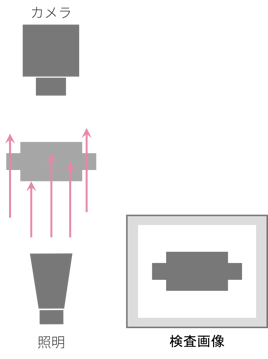

透過

撮影物の裏側から照射します。輪郭部を高いコントラ照明ストで捉えることができるため、正確な寸法の計測などに適しています。

また、照明の形状や方式にもさまざまな種類があります。以下は代表的なものの例です。

| ドーム型 | ワーク全体を均一に照射し、影を減らして撮像できます。表面検査に使われることが多い形状の照明です。 |

|---|---|

| リング型 | リング状の発行面から、下向きで均一に照射することも角度をつけた向きで照射することもできます。コントラストのはっきりした画像が撮れるため、基盤やラベルの検査に使われます。 |

| バー型 | 長い形状の撮像物を均一に照射できる照明です。異物検査やシート検査に使われます。 |

| 同軸落射型 | 撮像物の照射する光軸とカメラの光軸を一致させる照射方法です。ラベル検査や文字検査に使われます。 |

それぞれの長所や短所を考慮して自社の撮像物に適した照明を選ぶことがポイントです。

照明については以下の記事でも解説していますので、ぜひご覧ください。

なぜ外観検査では特殊な照明を使うのか

レンズ

レンズには通常のレンズと、テレセントリックレンズがあります。通常のレンズは、撮影物の距離が光軸方向に移動すると、測定に誤差が生じて像がぼやけてしまいます。テレセントリックレンズならば、撮影物の距離が光軸方向に移動しても像がぼやけません。

なお、撮影物をどのような状態に写すかで、ピクセルサイズ、倍率、焦点距離、レンズのマウント方式、照明を決定することになります。

また、撮像用レンズの選定にはさまざまなポイントがありますが、なかでも焦点距離と被写界深度は注意したい要素です。

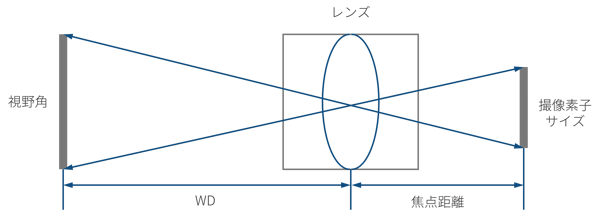

焦点距離

焦点距離は、レンズのピントを合わせたときのレンズと撮像物の間の距離です。主に「8mm」「16mm」「25mm」「50mm」のレンズが使われます。

焦点の合う位置「WD(ワークディスタンス)」は、レンズの焦点距離とCCD(撮像素子))サイズ、撮像に必要な視野から求めることができます。

WD:視野角=焦点距離:CCDサイズ

被写界深度

被写界深度は、撮像物がレンズに対して前後に動いてもピントが合う範囲です。被写界深度が浅いと焦点距離が長くなり、ピントが合う範囲が狭くなるため撮像物の手前や奥がぼやけやすくなります。逆に被写界深度が深いと焦点距離は短くなりぼやける範囲が減ります。

そのため高低差があるものの撮像には、焦点距離が短い(被写界深度が深い)レンズを選ぶといいでしょう。

また、光の絞りを調節することで焦点距離に関係なく被写界深度を深くしたり、強い照明を使うことでピントを合わせやすくしたりといった工夫もできます。

カメラ

カメラの撮影方式には、エリアセンサーとラインセンサーを使うものがあります。

エリアセンサーカメラは、対象物を面で撮影します。画像処理では最も多く活用される撮影方法です。撮影できる画像サイズはカメラによって異なり、ストロボ照明を使えば動いている対象物の取り込みも可能です。面状の像の撮影をするときに適しています。

ラインセンサーカメラは、スキャナーのように線状の画像を連続的に取得して展開図のような画像を生成する撮影方法です。カメラか対象物が一定方向に動いている必要があります。

画像サイズは移動する方向に対して任意で決めることができて、エリアセンサーカメラより大きな対象物の撮像に適しています。

また、カメラにはモノクロとカラーがあり、カラーはデータ量が大きく、高性能な処理機能が求められます。複雑な検査では複数台のカメラを設置して対応することもあります。ちなみに、画像検査では多くの場合モノクロカメラが使われています。

カメラについては以下の記事でも詳しく解説していますので、ぜひご覧ください。

外観検査で使用するカメラの特徴は?最適なカメラの選び方を解説

ラインスキャンカメラとは?エリアスキャンカメラとの違いを解説

画像処理ソフトウェア

画像処理ソフトウェアでは、前処理などの工程を経て処理していきます。

- 前処理:対象の画像からノイズを除去します。

- 二値化処理:画像を白黒の2色に変換して計測点を明確にします。

- 輪郭抽出:二値化された画像の境界線を明確にします。

- 計測処理:撮影物の仕様寸法を計測します。

- 制御、警報:計測判定でNGとなれば、対象製品を生産ラインから外すように処理します。

画像検査におけるよくある失敗例

ここでは、画像検査におけるよくある失敗例をご紹介します。これからの画像検査の際に活かしてみてください。

カメラや撮像方式の選定ミス

カメラや撮影方式の選定ミスは、画像検査でよくある失敗例です。

モノクロカメラがいいのか、カラーカメラがいいのかの判断も難しいところです。一見するとカラーカメラのほうがよさそうに思いますが、カラーカメラは複雑なうえに高価です。カラーかモノクロかの判断を間違えたことにより、思わぬ予算をかけることになるでしょう。

また、撮影方式ではラインスキャンカメラが有利に思えます。しかし、流れてくる対象物がランダムに動くのであれば、ラインスキャンカメラでの撮影は難しいでしょう。

このようにカメラの種類や撮影方式においても、対象物や撮像環境を考慮して選定する必要があります。

機器故障からの復帰指標が曖昧

機械故障からの復帰指標が曖昧にあることもよくある失敗例です。カメラやレンズなどが故障した後に修理や部品交換などを行うと、以前とは異なる検査結果が出る場合があります。

その際に指標が曖昧では性能が元通りになっているのかわかりません。したがって、ハードウェアの故障に備えて復帰指標を明確に決めておく必要があります。

たとえば、カメラ、レンズ、照明において性能検査ができるようにしておくことが重要です。基準値具を用意してそれぞれの機器を定期的に測定しておきましょう。

また、検知性能を確認するために、検知すべき不良サンプルを準備して、不良をすべて検知できるかを確認することもポイントです。さらに良品をいくつか検知させて良品率を確認してみてください。歩留まりのしきい値を設定すると、それ以上の値になった際に過検知ではないことがわかるでしょう。

これらの2点を機器が故障した際の復旧指標として設定すると有効です。性能検査をしっかりと行うことで感度の妥当性を担保できます。

適切な照明を選んでいない

画像検査では照明を用意しますが、照明の種類によっては検知の精度が下がってしまうことがあります。

照明の種類には、リング照明やドーム照明、ローアングル照明、同軸照明がよく用いられています。なかでもリング照明は、汎用性が高く、幅広い用途で使えます。とはいえ、すべての対象物に対応しているわけではなく、対象物の肌状態が一定でないと、条件が変わったときに検知できない失敗例があります。

また、ドーム照明は表面の汚点検知に向いていますが、対象物のキズなどは検知できません。このように証明はそれぞれに長所と短所があり、目的に応じた照明を選ぶことがポイントです。

コンベアの問題

カメラに問題がないとしても、コンベアの不調により画像がゆがむことがあります。コンベアは、一見すると一定の速度で対象物を搬送しているように見えても、部品などの影響によって搬送速度が不安定になることも考えられます。

コンベアの速度を一定にするには、ローラーにエンコーダーをつけるといいでしょう。そして、パルスを画像検査と同期させてください。ときには、ローラーが回っていてもコンベアがスリップすることもあります。

測定と搬送の同期は厳密に行わないと検査の精度を下げる要因になることを覚えておきましょう。

AIが搭載されている画像検査装置

画像検査装置には、AIが搭載されているものと搭載されていないものがあります。画像検査装置にAIが搭載されるようになったのは、AI技術の発展だけでなく、検査ルール設定が困難になったり、設定工数が増えたりしたことが背景にあります。

AIを搭載した画像検査装置は、瞬時に良否判定できる点が特徴です。また、AIは一度学習したことを記憶できるため、適切に学習させればほとんどの欠陥を確実に検知できます。

AIが搭載されていない画像検査装置は、柔軟性に欠けることが多いうえに導入コストが割高なことが多いです。しかし、オーダーメイドのAI画像検査装置であれば、柔軟性も高く、検査の精度が向上するでしょう。

導入コストなどを検討するならば、すでに設置された検査機とAI搭載の検査機を組み合わせてみてはどうでしょうか。

なお、AIにも得意不得意があります。自社の検査対象に適さないAI検査機を導入すると、コストがかかるだけではなく、検査効率が下がる結果になりかねません。AI検査機を導入するときは、製品や撮像、運用の条件により適正を見極めていきましょう。

AIを搭載した画像検査装置に関しては以下の記事でも紹介しています。ぜひご覧ください。

AI外観検査とは?画像処理の仕組みや事例・メリット、導入費用相場まで徹底解説

画像検査でカギとなる「アルゴリズム」

画像検査で重要なのは、欠陥を判定・検出するためのアルゴリズムです。

実は、アルゴリズムの構築は容易ではありません。たとえば、カメラで撮影した画像をディスプレイに表示させた場合、人間はキズを認識できても、システムに同様の判断をさせるための設定が難しい場合もあります。

ではアルゴリズムとは何なのか、その仕組みをもう少し詳しくご紹介します。

アルゴリズムとは

アルゴリズムには「解析・手順」といった意味があります。

画像処理システムにはハードウェアとソフトウェアがありますが、そのソフトウェアにはプログラムとアルゴリズムがあります。

- プログラム:コンピュータ言語

- アルゴリズム:画像処理を行うための解析や手順

そもそもコンピュータは、明るさの段階を示す諧調を0から256の数字で表した画像データからしか異常を検出できません。そこでコンピュータに特定のデータが欠陥であると認識させる必要があります。

その欠陥を見つけ出すための手順が、画像検査アルゴリズムと呼ばれるものです。

画像解析のフロー

カメラで撮影した画像はアルゴリズムによって、以下のような手順で解析されます。

- 画像入力:ノイズ除去、256階調グレー画像化などの入力処理

- 欠陥領域検出:背景消去、画像の二値化、画像を複数の領域に区切る

- 検査・計測:領域内から欠陥の有無、寸法・面積の計測や個数カウント

- 判定:欠陥の有無の判定、寸法と仕様の照合

- 出力:判定結果のディスプレイ表示、ファイル格納、警報表示

画像から欠陥を検出しやすくするために、ノイズ除去、グレー画像化、背景消去、二値化、領域の区切りなどが行われます。画像処理については、スマホで撮影した画像を加工するのと似ていて、被写体の魅力を引き出すために明るさの調整や補正を行うのと同じです。

出力では、判定結果をディスプレイに表示してファイルへと格納するほか、欠陥があった場合は警報表示などでオペレータに知らせます。

なお、欠陥を検出するときの手順は、以下のとおりです。

- 画像入力

- 欠陥領域検出:欠陥のある領域を検出

- 検査計測:検出した欠陥の方向や大きさを測定

- 欠陥表示:ワークと欠陥を見やすく表示、欠陥データベースに登録

各処理に対して、それぞれの画像検査アルゴリズムが動作するような仕組みです。

画像処理とアルゴリズム

画像処理とアルゴリズムの関係性は、以下のとおりです。

|

画像処理の動作 |

アルゴリズムの内容 |

|---|---|

|

画像加工 |

ノイズ除去、拡大と縮小、画像強調、画像ぼかし、エッジ抽出 |

|

画像補正 |

コントラストや明るさ補正 |

|

画像変換 |

グレー画像化、二値化、限定色だけの表示 |

|

画像解析 |

サーチから得た領域の面積、含まれる数量の計測 |

|

画像の特徴抽出 |

サーチから得た図形の特徴算出、ディープラーニング(深層学習) |

|

画像認識 |

文字認識、文字のOCR(認識とデジタル化)、パターン分類、画像の機械学習 |

画像処理が可能なメーカーでは、独自の画像検査アルゴリズムを開発しています。幅広い業種や製造プロセスに対応したアルゴリズムもあるので、メーカーの公式サイトを確認するといいでしょう。

おすすめの画像検査システム

「AISIA-AD」は、株式会社システムインテグレータが提供する、AI技術を活用した外観検査システムです。Microsoft社が開発した汎用性の高い「Azure Machine Leaning」を活用しており、高い検査精度が支持されています。

AISIA-ADの大きな特徴は、以下の4つです。

- 最適なAIモデルを選択可能

- 汎化性能を持つAI

- 良品画像のみで学習

- 検査工程のトータルコーディネーション

AISIA-ADはAIモデルを限定していないため、機器類も含めて、課題に対して最適な組み合わせのAI外観検査システム提供が可能です。目視チェック、個数カウント、工程作業チェック、文字認識といった製造業だけでなく、仕分けや侵入検知などにも対応しています。

検査に必要なのは「撮像機器」「Edgeデバイス」「正常画像」であり、高額な専用検査装置や複雑な設定作業も不要です。

まとめ

画像による検知システムは進化を続けており、製造現場への導入・活用も進んでいます。

画像を利用して製品の検査をしたい、不良品を検知したいという課題をお持ちであれば、ぜひお気軽に弊社までご連絡ください。御社の課題をどのように解決できるかご提案させていただきます。また、弊社では外観検査に関するお役立ち資料を公開しています。

ぜひ、お気軽にご利用ください。