工場の現場にディープラーニングを使った異常検知システムを取り付ける場合、センサーやアクチュエータなどとネットワーク接続することになります。今回は、この工場ネットワークを中心に4階層からなるFAネットワークの種類とネットワークに接続される機器に関して解説します。

FA(Factory Automation)

みなさんは、FA(ファクトリー・オートメーション)をご存じですよね。今では誰でも当たり前に口にしている2文字略語ですが、だいたい1980年代頃から急速に広まった言葉です。私は1980年に東芝に就職して自動制御関係の仕事をしていたので、このキーワードはとても身近に感じます。

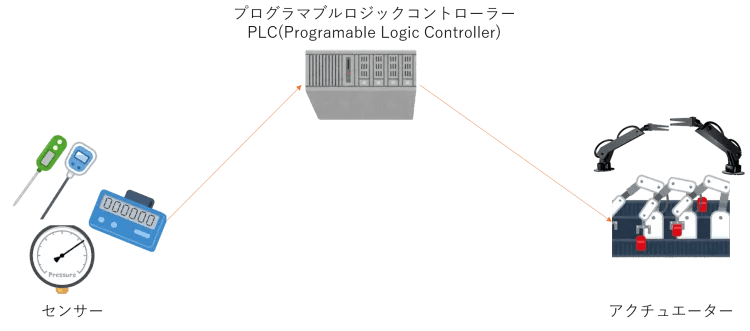

FAは、工場における生産の自動化を図ることで、これまで人が行っていた作業を無人化するシステムです。自動化の基本は図1のように温度や圧力、流量、速度、水位、濃度などを測定する各センサーから送られる電機信号をPLC(プログラマブルロジックコントローラ)やDCS(分散型制御システム)などが判断・処理して、電磁弁やモーター、シリンダーなどのアクチュエータを操作するものです。

図1:FAの基本構図

アクチュエータ(Actuator)とは、電気信号を油圧や空気圧、電動、磁力などに変換してこれらをベースに機械的な動きに変換するモノ(操作機器)を総称する言葉です。例えば100個ずつ数を数えて箱詰めする作業を自動化する場合は、光電センサーで物体の通過を検知し、PLCで数をカウントして、100個になったら箱の入れ替えを行うアクチュエータに指示を出すような連携になります。

インダストリー4.0

ここ数年、インダストリー(Industry)4.0という言葉もよく耳にしますね。これは2011年にドイツ政府が掲げた施策で、FAによる生産工程の自動化を3.0(第3次)とした上で、次の技術革新として4.0(第4次)という言葉をぶち上げたものです。FA(3.0)が生産工程をメインターゲットとしてIT技術を取り入れたのに対し、インダストリー4.0は、より広範囲に工場全体のIT化を見据えており、機械、デバイス、センサー、および人間が相互に通信する生産工場の実現を目指しています。

FAをCIM(Computer Integrated Manufacturing:コンピュータ統合生産)に拡張して、たゆまぬ生産性向上、効率アップに取り組んできた日本の製造業からすると、なんか当たり前のことをいまさら言っているって感じるところもあるのですが、欧米はコンセプトをバーンと打ち出すのがうまいのでやられた感もあります。ちょうど2012年から広がっている第3次AIブームとタイミングが合ったこともあって、IoTやAIなどの先端技術を使った「スマートファクトリー」の実現として世界中に拡がるキーワードになりました。

ちなみに第1次産業革命は、水や蒸気機関を利用した機械を使った生産、第2次は電気を使って大量生産を実現したことで、第3次がPLCなどのコンピュータ制御による生産工程の自動化(FA/CIM)です。

第1次(1.0):水や蒸気機関を利用した機械を使った生産

第2次(2.0):電気を使って大量生産を実現

第3次(3.0):PLCなどのコンピュータ制御による生産工程の自動化(FA/CIM)

第4次(4.0):機械、デバイス、センサー、および人間が相互に通信する生産工場の実現

スマートファクトリーとは、工場内のあらゆる機器や設備、人の作業などをインターネットに接続して、生産現場の情報化を進め、品質や生産状況の見える化や情報共有、分析などにより生産効率を高めた工場を意味します。つまり、エッジデバイスやAIなどの技術を活用してIoT(Internet of Things)が広範囲にいきわたっている高度に情報化の進んだ工場というわけです。 |

FAネットワーク

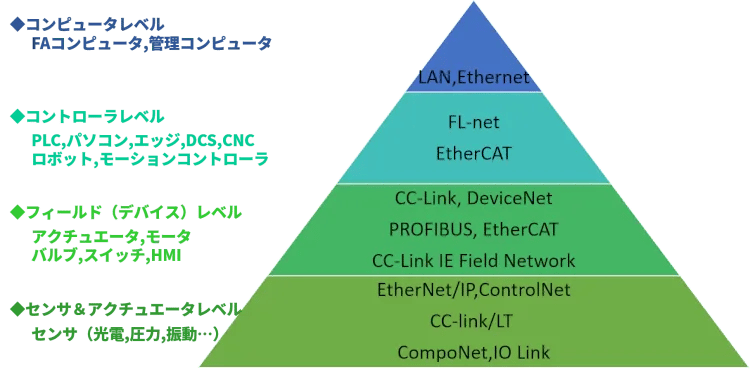

みなさんはOSI参照モデルの7階層ネットワークをご存知でしょうか。これはネットワークを物理層、データリンク層などの7つの階層に分けて定義したもので、私もLANが世の中に登場した頃によく勉強しました。実はFAの世界にも図2のような4階層のネットワークモデルがあって、FAネットワークなどと呼ばれています。

インダストリー4.0のスマート工場のキーテクノロジーがIoT(Internet of Things)なので、なんでもかんでもインターネットで接続すると思われがちなのですが、どっこいFAの世界でもリアルタイム性(高速処理)や拡張性(接続容易性)などの用途に応じてさまざまなネットワークが階層別に使い分けられているのです。

図2:FAネットワーク

(1) センサ&アクチュエータレベル

Vol.8で紹介した光電センサーや近接センサー(スイッチ)などの通信は、I/O制御のビットデータなど比較的データ量が少ないのでCC-LinkやCompoNetなど軽量高速に特化した通信が使われます。この層で使われている代表的なネットワークをいくつか紹介しましょう。

CC-Link

CC-Linkは、1996年に三菱電機が開発した産業用ネットワークです。2000年に仕様を公開してCC-Link協会が発足され、オープンネットワークとしてグローバル普及を目指しています。CC-Linkの転送速度は10MBPSでRS-485をベースとして1.2kmの伝送距離を持ちます。

時代の変化に合わせてこれまでに次のような発展形が生まれており、CC-Link IE Controller でフィールドレベルからコントローラレベルに、CC-Link IE Field NetworkでEthernet領域まで対応レベルを拡大しています。

CC-Link

CC-Link/LT

CC-Link Safety

CC-Link IE Controller

CC-Link IE /CC-Link IE Field Network(産業用イーサネット)

これらCC-Linkファミリーの使い分けを知りたい方は、CC-Link協会のホームページに掲げられているCC-Linkファミリーの図が分かり易いのでご覧ください。

CompoNet(コンポネット)

CompoNetは、2006年にODVAが推進するCIP(共通産業プロトコル)により仕様化されたセンサおよびアクチュエータレベルのオープンネットワークです。転送速度は93.75k〜4Mbpsで、最大1.5km(93.75kbps時)の伝送距離まで延長できます。

1995年に設立されたODVA(Open DeviceNet Vender Association)は、世界有数のオートメーション企業をメンバーとする米国に拠点を置くグローバルな非営利団体です。Common Industrial Protocol(CIP:共通産業プロトコル)をコア・テクノロジーとして、産業機器の通信ネットワークの標準化を促進・サポートすることを目的に活動しており、日本でもODVA TAG Japanという地域グループがあります。 |

Ethernet/IP

従来から使われているCC-LinkやDeviceNetなどに代わって、最近は低階層のネットワークにおいてもEthernetで統一する傾向が強まってきました。そこで登場したリアルタイム性の強い産業用RTE(Realtime Ethernet)が、Ethernet/IP(Ethernet Industrial Protocol)です。

Ethernet/IPは、オープンな規格としてODVAで管理されており、米国やアジア各国でかなり普及しています。Ethernetベースで、コントローラレベルおよびフィールドレベルに対応しているので、世界各国の汎用Ethernet対応機器が接続できます。

IO-Link

IO-Linkは後述のPROFIBUS&PROFINET Internationalが普及活動を行っている通信規格で、センサーレベルのネットワークとして普及しています。特徴は接続の容易性で、コネクタ接続するだけで通信だけでなく電源も供給され、アドレスの設定も不要です。

(2)フィールド(デバイス)レベル

最下層のセンサ&アクチュエータレベルと上層のコントローラレベルの中間に位置するのがフィールドレベルで、デバイスレベルとも言われています。センサやアクチュエータなどの現場機器とPLCやエッジコンピュータなどの制御機器との相互接続が容易に行われ、幅広くFA領域をカバーするオープンなネットワークです。フィールドバスは、FAの最前線(最下層)の現場機器との信号伝送に使われるので、高速かつ信頼性が高く、接続が容易である必要があります。

DeviceNet

DeviceNetは、1994年にアレン・ブラッドリー社(現在はロックウェル・オートメーションが所有)により発表されたオープンネットワークで、ネットワーク仕様の標準化により異なるメーカーの機器間で通信することを目的としています。その後、同社が中心となって設立されたODVAに移管され、現在はODVAが管理・サポートしています。

PROFIBUS

PROFIBUS(プロフィバス)は、ドイツのシーメンス、ボッシュ、ABBなどが共同で開発し、1989年に仕様が制定されて普及活動がスタートしたオープンなバスで、現在、世界で最も普及しているフィールドバスと言われています。

PROFIBUSは、用途に応じて2種類あります。プロセスオートメーション(PA)は屋外で利用できるように2線式電源供給や防爆仕様に対応していますが、こちらはDPほど普及していません。なお、DPはDecentralized(分散型)Peripherals(周辺機器)というちょっと難しい英語の略です。

PROFIBUS DP:ファクトリーオートメーション(FA)用

PROFIBUS PA:プロセスオートメーション(PA)用

CC-Link IE Field Network

CC-Link協会は2007年にEthernetベースのCC-Link IE のコンセプトを発表したのち、2008年にコントローラレベルのフィールドレベルのCC-Link IE Controller Network 、2009年にフィールドレベルのCC-Link IE Field Networkの仕様を公開しています。表1に両者の仕様を示します。どちらも1Gbpsの高速イーサネット対応ネットワークですが混在はできません。

| ネットワーク | CC-Link IE Field | CC-Link IE Control |

|---|---|---|

| イーサネット規格 | 1000Base-T | 1000Base-SX |

| 通信速度 | 1Gbps | 1Gbps |

| 通信媒体(ケーブル) | シールド付ツイストペアケーブル | 光ファイバーケーブル |

| トポロジー | ライン、スター、リング | ループ(二重ループ) |

| 最大接続台数 | 254台 | 120台 |

| 最大局間距離 | 100m | 550m |

表1:CC-Link IE Field とCC-Link IE Controller の仕様

(3)コントローラレベル

PLC(Programmable logic controller)やDCS(Distributed Control System)、数値制御装置(CNC:Computerized numerical control)、産業用PC、ロボットなど頭脳(マスター機能)を持つ制御装置を相互接続する層がコントローラレベルです。

FL-Net

FL-Netは、2004年に登場した日本電気工業会(JEMA)が推進する産業用オープンネットワークです。当初、各ベンダーが独自に発展させてきたPLC(シーケンサ)には相互互換性がありませんでした。この課題を解消するために作られたオープンなネットワークがFL-Netで、オープンPLCネットワーク(OPCN-2)とも呼ばれています。

配線はEthernetを採用しており、異なるメーカーの機種を最大254台接続でき、共通メモリ方式により全ノードでデータを共有できます。2012年に登場したFL-Net Ver.3では、それまでのコントローラレベルの通信に加えて、上位のコンピュータレベルおよび下位のデバイスレベルまで対象範囲を広げています。

EtherCAT

FL-Netは、日本の制御装置ベンダーに広くサポートされているのですが、日本独自規格なので海外ではあまり普及していません。そこで注目されているのがドイツのベッコフオートメーションが開発したEtherCAT(Ethernet for Control Automation Technology)です。

EtherCATはEtherCAT協会(ETG)という団体が促進しており、日本でも多くの企業が加盟しています。既に世界で数千社が加盟しており、インダストリー4.0といった時流を得て加盟社数が増え続けています。EtherCATはフィールドレベルだけでなくコントローラレベルまでサポートしており、トヨタ社が全面採用を決めたことも話題となっています。

(4)コンピュータレベル

最上位は、LAN(Local Area Network)やWAN(Wide Area Network)の領域です。ここには工場や製造現場全体を管理・監視する管理用コンピュータ、FAコンピュータが接続されており、ネットワークには、大容量のデータを送受信できるEthernetが用いられています。

1990年代は国ごと、メーカーごとにさまざまなFAネットワーク規格が乱立していましたが、しだいに淘汰が進んで2000年頃には下位層はRS-485ベースのCC-LinkやDeviceNetなどの共通ネットワークに集約されていきました。この頃は、センサー&アクチュエータレベルやフィールドレベルなど、リアルタイム性が重要視される下位層はRS-485、コントローラレベルやコンピュータレベルなど大容量通信が重視される上位層はEthernetという棲み分けになっていました。 しかし、2010年くらいになると下層のネットワークも全てEthernetで統一しようという流れになり、Ethernet/IP、EtherCAT、PROFINETなどが幅広く使われるようになりました。そしてRS-485ベースだったCC-Linkも、 2008年にCC-Link IE Controller、2009年にCC-Link IE Field NetworkというそれぞれのレベルにおけるEthenet対応仕様を公開しています。ネックだったリアルタイム性(遅延が発生しない)の高い産業用RTEの登場により、既にシェアも2018年にはRS-485よりEthenetの方が上回っています。コスト面なども考えるとRS-485はまだまだ使われると思いますが、今後もさらにイーサネットの利用が拡がりそうな状況です |

【麻里ちゃんのAI奮闘記】先輩はFA機器

|

先輩:麻里ちゃん、顔色悪いかな?なにか悩みあるなら、今晩、おでんでも食べながら相談に乗るよ? |

図3:FAネットワークとFA機器

FA機器

図3は、FAネットワークに代表的なFA機器を当てはめてみたものです。各層に接続されるFA機器について簡単に説明しましょう。

(1)センサ&アクチュエータレベルに接続する機器

この図ではセンサ、スイッチ、サーボモーターを例示していますが、このほかにもラベルプリンタやバーコードリーダー、リレー、IO機器などさまざまな機器が接続されます。

センサ

Vol.8で、外観検査に使われる各種センサを紹介しましたが、これ以外にも圧力や流量、温度、濃度、水位などさまざまな目的のセンサがあります。

スイッチ

物体が来た時にOn/Offするマイクロスイッチやリミットスイッチなどもセンサーの一種です。

サーボモーター

サーボモーターは、サーボ機構(目標に追従する自動制御機能)を持つモーターのことで、FAやロボット分野で幅広く使われています。

(2)フィールドレベルに接続する機器

図3ではリモートIO、ゲートウェイ、工作機械、ロボットを例示していますが、このほかにもインバータ、表示器、カメラ(ビジョンセンサ)、サーボアンプ、シーリング装置、HMI(Human Machine Interface)端末、アナライザー、ナットランナーなどさまざまなフィールド機器が接続されます。

リモートIO(分散型入出力ユニット)

リモートIOは、上位レベルのPLCやDCS、CNCなどのマスター機器と現場のセンサーなどの入出力信号を受け渡しをする電子機器です。コントローラがセンサやスイッチ、LEDなどの置かれている現場と離れている場合に、通信線を1本1本引くのは配線効率が悪い上にノイズの影響を受けます。そこで現場にリモートIOユニットを設置し、センサーやLEDなどの入出力信号をコントローラに直接つなぐ代わりに中継するわけです。

ゲートウェイ

一般に異なる通信規格のデータを橋渡しする機器をゲートウェイと言いますが、FAなどで使われるゲートウェイは、産業用IoTゲートウェイなどと呼ばれています。産業用IoTゲートウェイは、上位のコントローラレベルとフィールドレベルの橋渡しを行い、相互通信を可能にします。

工作機械

一般に金属などの部品の形状を切ったり削ったりして加工したり、磨いたりして精度向上する旋盤やフライス盤、ボール盤、研削盤などを工作機械と呼んでいます。

ロボット

工場の現場で使われるロボットは、産業用ロボットと呼ばれています。溶接、搬送、加工、組立、塗装、検査、研磨、洗浄など、さまざまな用途にロボットが使われています。ロボットの形状によって、垂直多関節ロボット、水平多関節ロボット、パラレルリンクロボット、直交ロボット、座標型ロボットなどがあります。

図2、図3は4階層でモデル表示していますが、センサ&アクチュエータレベル(フィールドエンドレベルとも呼ばれます)をフィールドレベルに含めて3階層で表す場合も多いです。CC-LinkやEtherCAT、FL-Netなどのネットワークが複数レベルをサポートするようになり、機器もさまざまなネットワークに対応できるようになってきた結果、すぱっと4階層ですみ分けするのが少し難しくなってきています。 |

(3)コントローラレベルの接続機器

コントローラレベルには、センサーからの信号を受けて、「判断して」、アクチュエータに指示を出す制御装置が接続されます。人間に例えると目、耳、鼻がセンサーで手足がアクチュエータ、そして頭脳の部分がコントローラ(制御装置)になります。

PLC(Programmable logic controller)

私は1980年に東芝に入社して制御系エンジニアをやっていたので、PLCやDCSの世界にどっぷりつかっていました(ちょっと懐かしいです)。最初はオンオフ制御をリレー回路(う~ん、知らないかぁ)で行っていたのですが、ちょうどシーケンサに移り変わる時期でその便利さを実感していました。シーケンサとは、ラダー図などの制御回路をもとに機器のオンオフを制御する装置で、これが三菱電機の商品名であることから今ではPLCと一般に呼ばれています。

DCS(Distributed control system)

DCSは、各プロセスの制御を1つの大型コンピュータでやるのではなく、流量制御、水位制御、圧力制御、温度制御など1プロセスごとを1台の小型コンピュータが制御するもので、分散型制御システムと呼ばれています。

各プロセスの制御はセンサー⇒コントローラ⇒アクチュエータのループで構成されます。例えば、流量制御であれば、センサー(流量計)からの信号をシングルループコントローラー(東芝ではワンループコントローラと呼んでいました)が受けて、PID制御というロジック計算を使って設定流量になるように配管のバルブを開閉するような仕組みです。

エッジコンピュータ (Edge Computer)

エッジコンピュータは、これまで説明してきたように現場(クラウドから見ると縁(エッジ))に制御用PC(AIで利用する場合はGPU搭載することが多い)を置いたものです。例えば外観検知であれば、センサー(カメラ)からの画像を瞬時に処理して正常・異常判断して異常品を除去する指令を排除装置に出すような仕組みです。

(4)コンピュータレベル

コンピュータレベルには、工場や現場全体の監視・コントロールを行う管理コンピュータが位置します。各現場の状況をセンサーからの信号でモニタリングし、異常発生を知らしたり、異常時にラインやプロセスを停止するように各コントローラに指示を行ったり、FAという会社の社長のような位置付けてFAネットワークの最上位に君臨します。

最後のまとめ

FAの世界では3~4階層のネットワークがあり、各社の機器が相互通信できるようにいろいろな共通ネットワークが策定されて使われています。ネットワーク規格の淘汰はこれからも続き、規格が拡張して複数のネットワークに対応できるようになることで階層の概念が薄れ、徐々にイーサネットを使った規格が主流になる、そんな状況が理解できましたでしょうか。

そして、私が東芝時代にラダー図を書きまくり、PID制御のチューニングも行っていたこと、麻里ちゃんの先輩がFA機器だったってこともわかっていただけると嬉しいです。

さて、10回に渡ってお届けしたブログも今回が最終回です。最近、ディープラーニングを使った異常検知システム「AISIA Anomaly Detection」を適用するためにいろいろな工場に行くのですが、そこで感じたことは「まだまだ目視でチェックしている現場が山のようにある」ということと、「目視検査は単調で非人間的作業だ」ということです。

このブログが、働く人々をそんな作業から解放してあげれらるのに役立ってくれたらと切に願っています。

梅田弘之 株式会社システムインテグレータ :Twitter @umedano

- カテゴリ:

- 製造業

- キーワード:

- 外観検査