生産計画システムは、生産管理システムとは異なり、生産計画に特化したシステムです。

生産計画システムを活用すると、通常の生産管理システムでは実現できない精度の高い生産計画を実現することができるため、生産効率の向上につながります。

本記事では、生産現場における個々の設備・機械装置・人員などに対して、分単位・秒単位のスケジュールを作成するために使われる生産計画システム・生産スケジューラについて、詳しく解説いたします。

生産管理業務についてはこちらの記事で詳しく解説しています。

製造現場を支える生産管理とは?業務内容や効率化手法を解説

生産計画システム・生産スケジューラとは?

「生産計画システム」とは、生産現場の工程計画を立案するためのシステムです。

似たものとして、「生産管理システム」と「生産スケジューラ」がありますが、生産スケジューラは生産計画システムと同義と考えて問題ありません。

生産管理システムは計画業務だけでなく、調達・製造・出荷までの管理業務を含めているのに対し、生産計画システムと生産スケジューラは、計画に特化したシステムであるということが異なる点です。

生産現場では、分単位あるいは秒単位で、設備・機械装置・人員を動かしていく必要があります。このような粒度の細かい対象についての計画立案は、生産管理システムによって行うことはできません。

生産管理システムは管理者向けの仕組みであり、生産に関連するさまざまな対象をカバーします。そのため、管理者が全体を大きく見渡す目的に有益ですが、生産現場における細かい工程管理には不向きです。現場においては、分単位・秒単位で細かな管理が可能な生産計画システム・生産スケジューラを利用する必要があります。

「生産計画を立案するのであれば、生産管理システムを使えばよい」とお考えになる方がいらっしゃるかもしれませんが、生産管理システムでは分単位・秒単位で細かな工程管理を行えません。

生産管理システムは、生産計画から工程管理、品質管理、需要予測、購買管理、在庫管理に至るまでを対象としており、さまざまな機能が詰め込まれています。そのため、「どのような製品をどのような材料・ラインを使って生産するか」といった俯瞰的な計画立案に関わる管理者に適しているものの、粒度が粗くなってしまいます。

生産計画システムなら、個別の設備や機械装置、人員の活用について分単位・秒単位での細かい指定が可能です。粒度の細かい計画を立てられるので、生産現場では生産計画システムを利用するほうがよいでしょう。

生産管理システムについてはこちらの記事で詳しく解説しています。

生産管理システムとは?メリット・機能・選び方を詳しく解説

生産スケジューラの活用についてはこちらの記事でご紹介しています。

製造現場における生産スケジューラの導入と活用の現状

生産管理における生産計画とは

生産管理とは、工程や品質、需要、購買、在庫といった生産に関連した、さまざまな要素に対する管理を意味します。

なお、生産管理においても時間配分や作業員の割り振り、在庫引当などが実行されますが、粒度が粗く、製造現場における分単位・秒単位のスケジュールまでは調整されません。そのような粒度の細かいスケジュール作成は、生産計画において実施されます。

生産計画とは、製造原価を最小化するために、「いつ、どれだけ、何を、何名で、どの生産設備を使用して生産するか」についての計画です。日本工業規格(JIS)における定義は、「生産量と生産時期に関する計画」です。

「大日程」「中日程」「小日程」の3つに分類され、それぞれ「6ヶ月~1年の期間の生産計画」「1ヶ月~6ヶ月の期間の生産計画」「1日単位の生産計画」を指します。大日程計画で月別生産量が決定され、中日程計画で部門別の生産予定が決定され、小日程計画で日々の作業スケジュールが決定されることになります。

工程単位の作業スケジュールを決定する際は、「フォワードスケジューリング」と「バックワードスケジューリング」と呼ばれる手法が用いられます。

フォワードスケジューリングでは、開始予定日(いつ作業を開始するのか)を先に決定し、そこから順番に予定を作成していきます。バックワードスケジューリングは、完了予定日を基準にして計画を作成する手法です。納期が決まっている場合は、バックワードスケジューリングの手法が使われます。

少品種大量生産が主流だった時代は、ベテラン作業員が長年の経験に基づいて手作業で生産計画を作成していました。しかし、ニーズが多様化に伴い、画一的な商品を製造していては競争に勝てない時代へと移り変わりました。現在は短納期で多品種少量生産が求められるため、突発的な差し込み案件や急な計画変更が発生する機会が増えており、納期調整のために細かいコントロールが必要になっています。

また、製造業を支えてきた人材の引退も相次いでいるため、属人的な生産計画立案から脱却しすることが求められています。このような事情から、現在はIT(生産計画システム、生産スケジューラ)が果たす役割が大きくなっているといえるでしょう。

生産計画の作成を効率化する「生産計画システム」

生産計画システムとは、製造現場における生産計画を立案するシステムです。製造する量や、原材料・設備といった保有資源に応じて、実現可能なスケジュールを作成するために使われます。分単位・秒単位で細かく工程を管理し、自動的に作業割付を実行することが可能なので、設備や機械、人員といったリソースを有効利用できます。

なお、手作業ではなくコンピューターによって実行されるため、担当者の負担が軽減され、属人化の解消に寄与します。

また、工程間の待ち時間が削減され、頻繁なリスケジュールにも対応可能です。悪天候で物流がストップして部品供給が遅れる場合でも、迅速かつ柔軟に生産計画を変更できるので、製造現場にとって心強い味方といえるでしょう。

生産計画システムが必要とされる背景

ERPや生産管理システムは、生産現場における分刻み・秒刻みの工程管理に使えないという弱点があります。

現場における「どの機械設備や道具を使って、誰が、何時何分何秒に、どのような作業を実行するか」といった粒度の細かいスケジュールを作成する場合は、生産計画システムが必要です。

ERPや生産管理システムの弱点

ERPや生産管理システムのパッケージには、MPS(基準生産計画)が搭載されています。ただし、「MRP(資材所要量計画)を回すため」という意味合いが大きく、画一的な部品表(BOM)に基づいて計算が行われます。しかし、細かい情報が不足した状態のBOMを使ってMRPを実行しても、製造現場の細かな実態を反映できません。

なお、「生産数やロットサイズ、生産資源といった情報に基づいたリードタイムの計算が行われない」という問題を補うために、個別品目レベルの情報を表計算ソフトなどで別途作成し、その内容をERPや生産管理システムに反映させるケースもあるのではないでしょうか。

現場では、例外事項が多数存在します。粒度の粗いシステムでは対応しきれず、システム外の人間系(ベテラン担当者の経験)によって処理すると二重管理になり、部門間で共有できないという問題が発生してしまいます。

近年は多品種少量生産が増加するなか、小ロット・短納期といった条件での製造を余儀なくされており、従来のような手作業による対応が困難になっています。

厳しい環境を乗り越えていくためには、生産計画システムを利用し、ERPや生産管理システムの弱点を克服することが不可欠です。

生産計画における課題点

生産現場では、「品質を維持する」「稼働率を向上させる」「製造する商品の優先順位を決定する」「正確に納期を予測・回答する」といった課題が発生します。

多品種少量生産という時代になり、「飛び込み案件や急な計画変更による残業の常態化」や「特定の担当者にしか判断できないことがあり、生産計画の立案が属人化する」といった問題を抱えている企業が存在するかもしれません。

なお、「ベテラン作業員や熟練工員が、経験や勘に基づいて問題を解決してきた」という企業も存在するのではないでしょうか。しかし、ベテラン作業員の引退や高齢化が進むなか、従来のような対応が困難になりつつあります。

さまざまな課題を解決して現場の負荷を考慮した生産計画を立案するためには、特定の社員が手作業で作成するのではなく、生産計画システム(生産スケジューラ)を導入するべきです。

生産計画システムを活用する効果

山積み方式による生産計画の作成では、手作業で行わなければならないことが多く、急な注文やトラブルに対処しきれない場合があります。工程間に無駄な待ち時間が発生しやすいため、納期を短縮しにくいという問題もあります。

生産計画システムを活用すれば、計画作成を手軽かつ迅速に行えるようになり、生産効率が向上します。また、スケジュールの管理・共有・変更も簡単であり、現場の状況を可視化できることも利点として挙げられるでしょう。

以下、生産計画システムを活用することによる4つの効果について説明していきます。

計画作成が手軽・迅速

生産計画システムを活用すれば、判断基準(計画立案の優先順位や制約事項)をシステムに担わせることになるため、特定の社員以外でも短時間で計画立案を行えるようになります。

手作業が不要となり、計画作成を手軽・迅速に行えるため、特定社員による業務の属人化を解消できたり、省力化を実現したりできる点がメリットです。

生産効率の向上

生産計画システムを活用すれば、無駄を省くことが可能になり、生産効率が向上します。

資材や仕掛品、製品の余剰在庫が減り、無駄な資産を抱えずに済むため、キャッシュフローが大幅に改善されるというメリットを享受できます。

また、納品までのリードタイムを圧縮できるため、同業他社に対する競争優位を築くことが可能になります。市場競争に勝ち抜くうえで、短納期に対応できることは有利な条件となるでしょう。

スケジュールの管理・共有・変更が手軽

スケジュールをガントチャートで管理し、関係者に対して簡単に共有することが可能となり、顧客に対して信頼できる納期回答を行えるようになります。

また、リスケジュールにも柔軟に応じられます。例えば、新型コロナウイルス感染症の流行といった予期せぬ事態が発生しても、迅速に生産計画を修正できます。

顧客からの変更要求があった際に、生産管計画システムは大いに役立つことでしょう。

現場の状況が可視化される

現在および未来の生産現場の状況を可視化できる点もメリットです。これまでの工場では、熟練の職人が長年の経験と勘に基づいて判断を下すケースも見受けられました。しかし、属人的なスキルに頼っていると、ベテラン社員が引退した際にノウハウを継承できなくなってしまいます。

生産計画システムを導入し、ガントチャートによって現場の進捗状況やスケジュールをリアルタイムで可視化すれば、ノウハウの属人化を解消できます。特定の社員だけではなく、多くの社員が的確に判断を下せるようになれば、生産性向上につながります。

生産計画は専用システムを導入すべき?

「生産計画の作成には、専用システム(生産計画システム、生産スケジューラ)を導入する必要があるのだろうか」「表計算ソフト=ExcelやGoogleのスプレッドシートなどで代替可能なのではないだろうか」とお考えになる方もいらっしゃるのではないでしょうか。

確かに表計算ソフトを用いた生産計画の作成は、「手軽さ」というメリットがあります。しかし、分単位・秒単位の生産計画は、単純なものではありません。

一般的に生産現場では、複数の作業が同時並行で進んでいくため、工程を可視化する際にガントチャートが用いられます。エクセルでもガントチャートを作成することは可能ですが、変更が生じるたびに手作業で修正をしなければなりません。

生産計画システムなら、短時間で効率的にスケジュール作成が可能であり、自動的にガントチャートが表示されるため、迅速なリスケジュール・情報共有を実現できます。

エクセルを使った生産計画のメリットとデメリットについてはこちらの記事で詳しく解説しています。

生産計画はエクセルで良い?メリット・デメリットについて解説

おすすめは専用システムの利用

近年、消費者ニーズの多様化により多品種少量生産が増えるなか、生産現場のIT化が進んでいます。目まぐるしく変わる市場環境のなかで競争に勝ち抜くために、手作業で生産計画を立案するのではなく、ITの活用や専用ツールの導入を検討すべきです。

生産計画システムはさまざまな機能が用意されており、高度な使い方をする場合でもカスタマイズの手間を省けます。

生産計画を作成する際は、表計算ソフトではなく、専用システムの利用をおすすめします。

まとめ

生産管理を行う目的はQCDの最適化です。実態にあった生産計画を立て、SCMを効率化するためには、生産現場の実態を反映させることのできる生産計画システム・生産スケジューラが欠かせません。精度の低い計画では、その後の工程でどうしても無駄が発生してしまうからです。

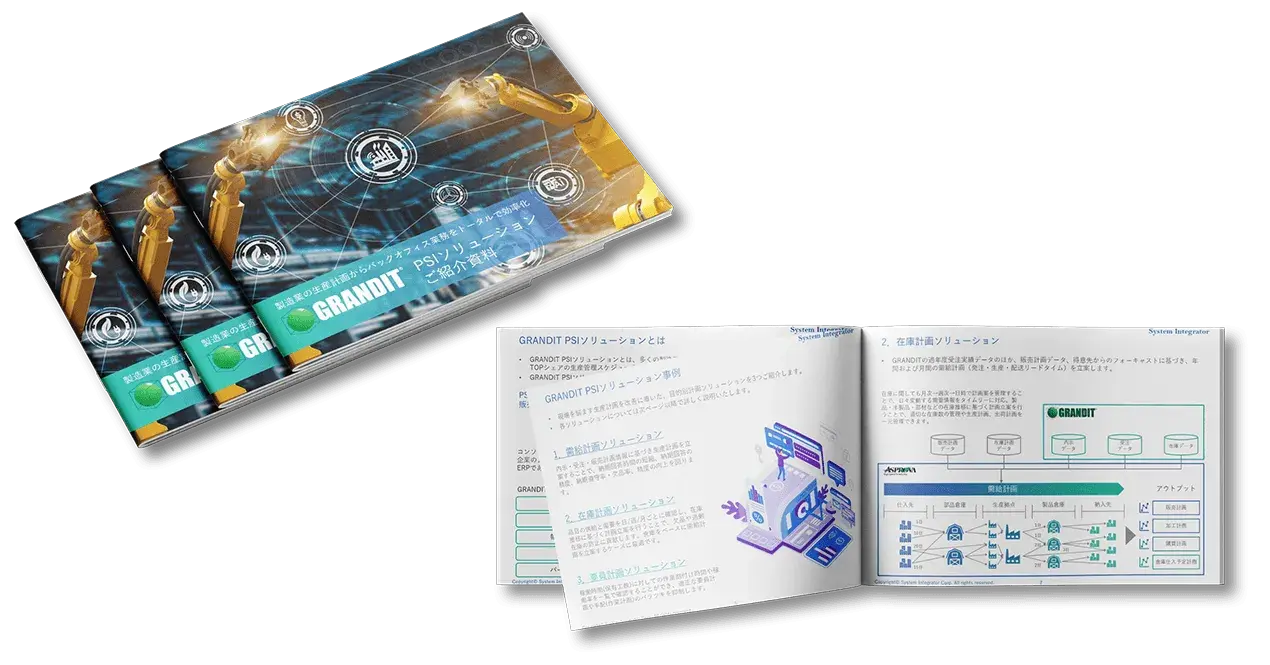

Asprovaであれば、実態に合った生産計画を立案し、SCMを効率化し、生産現場の効率化・改善を可能にします。

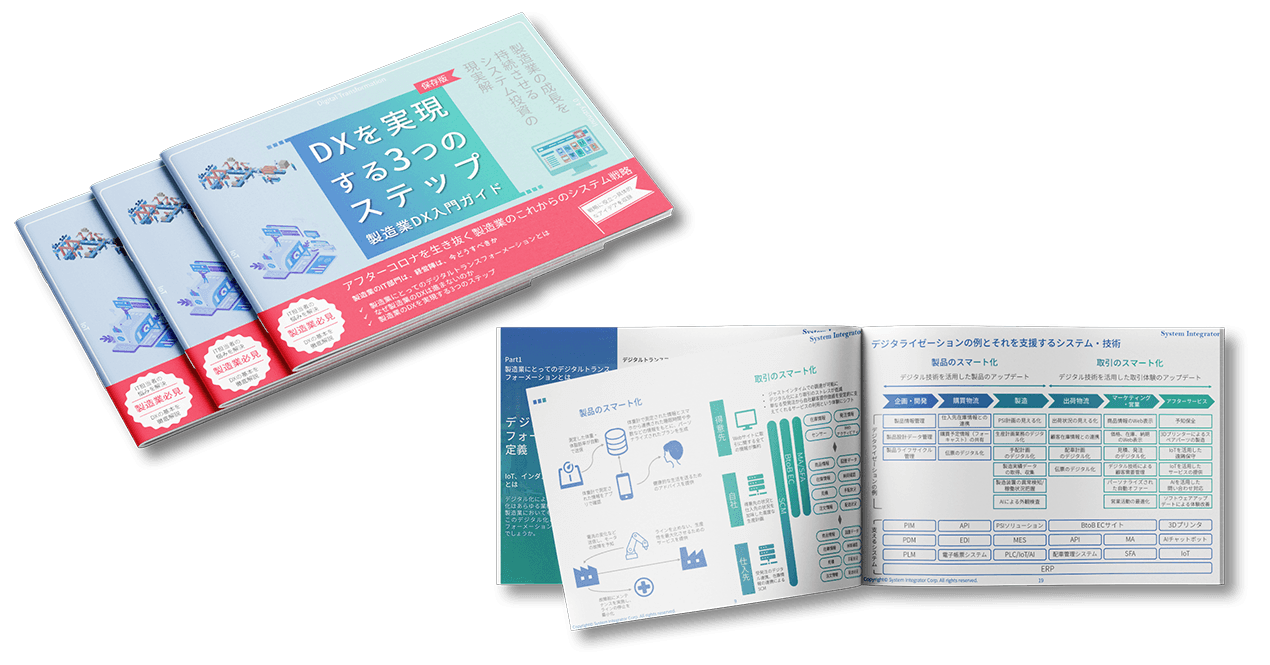

詳しい資料をご用意していますので、生産計画に課題をお持ちであればぜひ御覧ください。

- カテゴリ:

- キーワード: