製造業においては「在庫管理」が肝要です。在庫が過剰な状態では、管理コストが増大し、キャッシュフローも悪化します。しかし、原材料や部品が少なすぎる状態では、何らかの異常事態が発生した際に製造ラインが止まって納期に間に合わなくなるリスクを抱えてしまいます。

なお、近年は消費者のニーズが多様化しているため、多品種少量生産が求められています。製造する商品の種類が増えるにつれて、人のノウハウに頼るだけでは適切な在庫管理や資材発注を実行することが困難になっていくでしょう。

「MRP」と呼ばれる生産管理手法を導入し、ITを活用すれば、部品や材料、資材の調達をコンピューターで過不足なく自動的に管理できるようになり、生産性の向上につながります。本記事では、生産管理の肝となる資材調達の効率化に用いられるMRPについて徹底解説いたします。

生産管理業務全般についてはこちらの記事で解説しています。

生産管理とは?目的や工程管理との違い、業務内容を解説

MRP(資材所要量計画)とは?

MRPとは、生産性を向上させるために、商品を製造するために必要なものを必要なときに必要なだけ調達する生産管理手法です。「Material Requirement Planning」の略であり、日本語では「資材所要量計画」と訳されます。1970年代初頭にアメリカ生産在庫管理協会が提唱し、70年代後半から日本でも導入が開始されました。

納期までに取引先に製品を納品するためには、輸送期間や製造期間を考慮して、適切なタイミングで必要な量の部品や材料、資材を準備しておかなければなりません。

一般的に、製品の製造が完了するまでには、以下のような複雑な多段階プロセスを経ることになります。

- 資材を調達する

- 作業するスペースを確保する

- 機械や設備を整備する

- 作業者を適切に配置する

- 作業工程の計画を立案・管理する

- 納期から逆算して、スケジュールを策定する

これらを効率的に実行するために必要なものが「生産計画」です。大手企業には「生産管理部門」が設置されていて、生産計画の立案・管理を担っています。

なお「納期までに製造を完了する」という点だけを考えると、部品や材料、資材を無制限に確保している状態が理想といえます。しかし、企業を経営する上で、保管するスペースの確保や原材料を仕入れるための資金といった要素を無視することはできません。

問題を解決する手法の一つが「MRP」です。MRPとは、製造に「必要なもの」を「必要なとき」に「必要なだけ」調達する手法です。MRPを導入すれば、適切に資材を調達できるようになります。その結果、在庫管理コストを削減したりキャッシュフローを改善したりすることが可能となり、生産性が向上します。

MRPと「ジャストインタイム方式」の共通点・違い

トヨタ自動車が提唱・実践している「ジャストインタイム方式」は「必要なものを必要なときに必要な量だけ製造する」という生産手法です。「必要なものを必要なときに必要なだけ」という点は、MRPと共通しています。ただし、MRPとジャストインタイム方式には、異なる点も存在することにご留意ください。

ジャストインタイム方式は、生産工程における下流側(後工程側、需要側)から上流側(前工程側、供給側)の方向に向かって、部品や材料、資材を要求することが特徴です。

トヨタ自動車では、ジャストインタイム方式を実現するために「かんばん方式」と呼ばれる仕組みを構築しました。かんばん方式では、前工程側が生産指示標(「発注書」としての役割)を後工程側から受け取って製品を加工します。そして、加工後に後工程に生産指示標(「納品書」としての役割)と共に加工品を渡すことになります。なお、かんばん方式という名称は、生産指示標の別名が「かんばん」であることに由来します。

かんばん方式は「引っ張り(プル)方式」とも呼ばれ、上流工程で必要な量の部品しか製造しないため、下流工程で何らかのトラブルが発生しても在庫が過剰にならないというメリットがあります。ただし、リードタイムが長くなったりトラブルが起こると製品の納期が遅れたりする点がデメリットです。

他方、MRPでは、かんばん方式と逆に、上流側(前工程側、供給側)から下流側(後工程側、需要側)に向かって作業準備や原材料調達、作業のタイミングを通知します。この方式は「押し出し(プッシュ)方式」とも呼ばれます。

事前に策定した計画に沿って進められるので、どこかの工程でトラブルが発生しても、別の工程では計画通りに進んでしまうことがあります。その結果、在庫が過剰になるリスクがあるため、リアルタイムで情報共有を行って、臨機応変に対応する必要があります。

MRPはMRP2(製造資材計画)へと発展

1980年代になると、在庫管理のみではなく、人員や設備、資金といった要素も含めて管理することが求められるようになり、MRPを発展させた「Manufacturing Resource Planning(製造資材計画)」という手法が誕生しました。なお、資材所要量計画のMRPと区別するために「MRP2」と呼ばれています。

MRP2は、モノ(原材料、部品など)だけに注目した管理手法ではなく、総合的な視点でヒト、モノ、カネを管理し、経営資源の最適化を実現します。

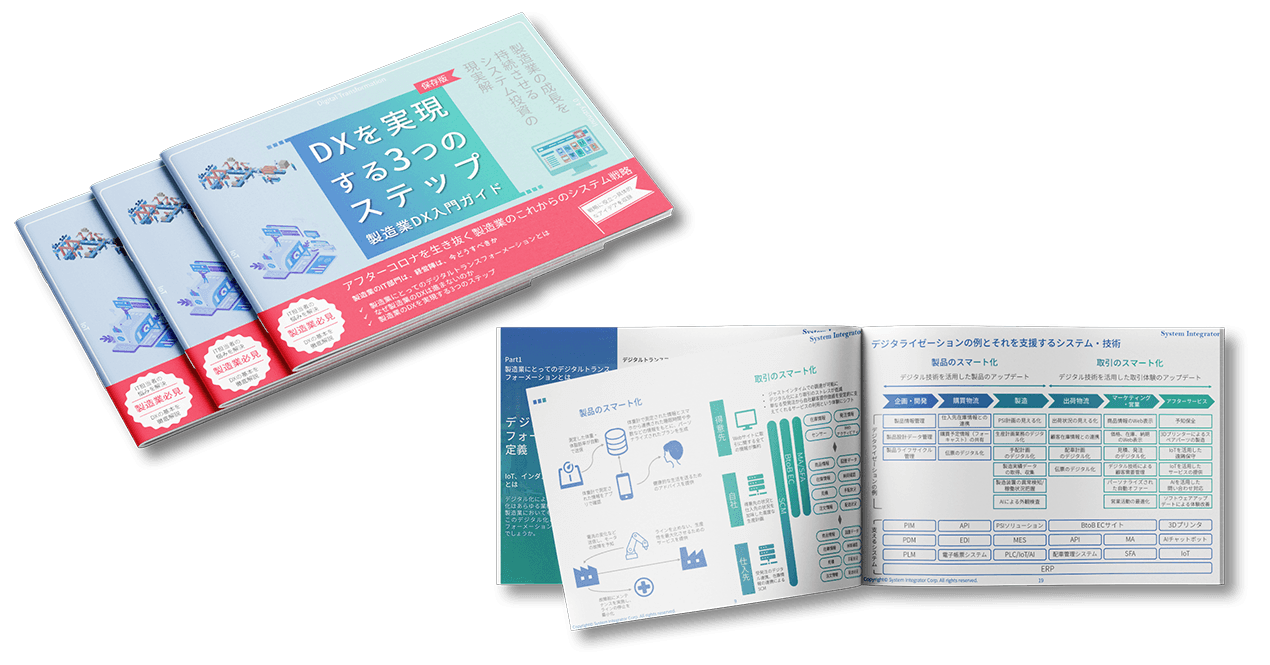

さらに「ERP」が登場

1990年代になり、MRPやMRP2から進化した「ERP(Enterprise Resource Planning)」という手法が登場しました。日本語では「企業資源計画」と訳されています。MRPやMRP2は「生産部門」を対象にした管理手法でしたが、ERPは生産部門だけではなく販売部門、人事部門、会計部門なども含めて全基幹業務の情報を一元管理し、最適化を目指す手法です。

ERPの普及には、元マサチューセッツ工科大学教授のマイケル・ハマー(Michael Hammer)が『Harvard Business Review』上で発表した論文で提唱した「BPR」が関係しています。BPRは「Business Process Re-engineering」の略称であり、日本語では「業務プロセス(工程)再設計」と訳されます。

BPRとは「業務プロセスを抜本的に再設計することにより、コスト・品質・サービスなどのパフォーマンスを改善するための取り組み」であり、実現するためには基幹業務の情報を一元管理することが欠かせません。そのため、BPRが広まるにつれて、ERPも普及していくことになりました。

MRP導入の効果

MRPを導入すれば「在庫や仕掛品の適切な管理」「無駄なコストの削減」「生産性向上」といった効果を享受できます。以下、それぞれについて説明していきます。

在庫や仕掛品の適切な管理

原料や部品の在庫が多すぎると管理コストが増加します。在庫リスクの軽減は、企業経営にとって大切な要素です。ただし、少なすぎても生産ラインを動かせなくなる可能性があるので、適切な量を確保しなければなりません。

MRPを導入すれば、資材の所要量や納入時期の最適化が実現され、適切に在庫や仕掛品を管理できるようになるため、在庫スペース削減や資金繰りの改善につながります。

無駄なコストの削減

短納期で発注したり無計画に少量・頻回の発注を繰り返したりすると、調達コストが増大してしまいます。

しかし、MRPを導入すれば、計画的・効率的な発注を行えるようになり、仕入れにかかるコストが低減します。その結果、製品原価が下がり、競合他社よりも安く製品を提供できるようになるため、企業の競争力が高まります。また、生産管理の工数も省けるため、人件費の削減も可能です。

生産性向上

MRPによって、製造に必要な材料・部品の量や納入時期の最適化が実現されると「原料の在庫が不足したために、生産ラインを一時的にストップし、工程を入れ替える」といった無駄な作業をする必要がなくなります。

製造現場における効率化が実現されると納期厳守や品質維持にもつながり、さらに企業全体のQCD(品質、コスト、納期)や生産性向上にも寄与します。

MRPによって生産を最適化する流れ

ここからは、MRPによって生産の最適化を実施する際の基本的な流れを説明していきます。

需要予測から計画を作成

まず、過去の実績・受注記録や今後の販売計画から、製品の需要予測を立てます。なお、この工程は一般的に営業部門が担当します。

販売統計や季節変動などのデータを分析し、製造済みの在庫も加味して「いつ、どこに、どのような商品が、どのくらい必要か」を予測し、生産計画(マスタープロダクションスケジュール)を作成しなければなりません。

部品表(BOM)の作成

営業部門が生産計画によって製造する製品の種類・個数を確定させたら、生産管理部門が必要となる部品・資材を計算します。

なお、計算のためにあらかじめ「部品表」を作成する必要があります。部品表は、1個の商品を製造する際に必要な部品・資材の一覧です。英語では「Bill Of Materials」となるため、頭文字を取って「BOM」と呼ばれることがあります。BOMを整備しておかないとMRPは機能しません。

発注の計画を立て、調達

BOMを作成したら、それに基づいて部品・資材の総必要量を計算し、発注計画を立案しましょう。なお、発注する際には総必要量から在庫量を差し引いて、正味の必要量を計算する必要がある点にご留意ください。

また、いつまで在庫の部品・資材で生産を継続できるのか、不足している部品・資材がいつまでに届かなければないのかを考慮し、納品までにかかる時間(リードタイム)や保管しておくスペースの有無・状況も加味して発注しなければなりません。一般的に、生産管理部門が必要量や納期を決定し、調達部門が発注を行います。

MRPを効果的に活用するためのポイント

MRPの効果を最大化するためには、導入の際に注意すべきポイントがあります。以下、MRPを導入する際に留意すべき点を2つご紹介します。

管理の肝となる部品表の整備

部品・資材の必要量を迅速に計算するためには、部品表(BOM)を事前に整備しておく必要があります。部品表には、製品を構成する材料や部品の種類や個数を正確に記載しましょう。

必要な部品の記載漏れがあったり個数が間違ったりしていると、部品不足が起こって製造ラインが止まったり無駄な資材を発注したりすることになり、生産性・効率性が向上しません。

なお、製造している商品の種類が多い場合は、部品表の整備に多大な時間や労力がかかります。そのため「BOMを作成したことがない」という企業も存在するでしょう。

しかし、製造現場にIT化の波が押し寄せる昨今では、必ず整備しておかなければならないものです。「MRPの作成」に関してはコンピューターが実行できますが、計算する基礎となるBOMの情報は人の手でインプットするしかありません。

BOMがあればMRPによって生産性・効率性を向上させられるので、コストをかけてでも整備しておくべきです。

部門間での情報共有のラグをなくす

製造、生産管理、営業、資材調達といった部門間で情報共有のラグをなくすことも大切です。MRPによる生産計画は、日々の状況に応じて更新していく必要があるため、生産に関わる部門全てがリアルタイムで情報を共有しなければなりません。

生産現場の状況は常に変化します。最初に決めた計画通りに進むことは殆どありません。途中で製品の仕様や発注数を変更することは、しばしば発生します。また「悪天候により物流が止まった」「製品に欠陥が発見された」といった予期せぬ事態が発生することもあるでしょう。

柔軟かつ臨機応変に対応するためには、MRPによる生産計画も更新していく必要があります。情報共有がしっかり行われていないと、過剰に発注したり部品や資材が不足したりする事態に陥ることがあるので、MRPを導入する場合は事前に情報共有体制を構築しておきましょう。

まとめ

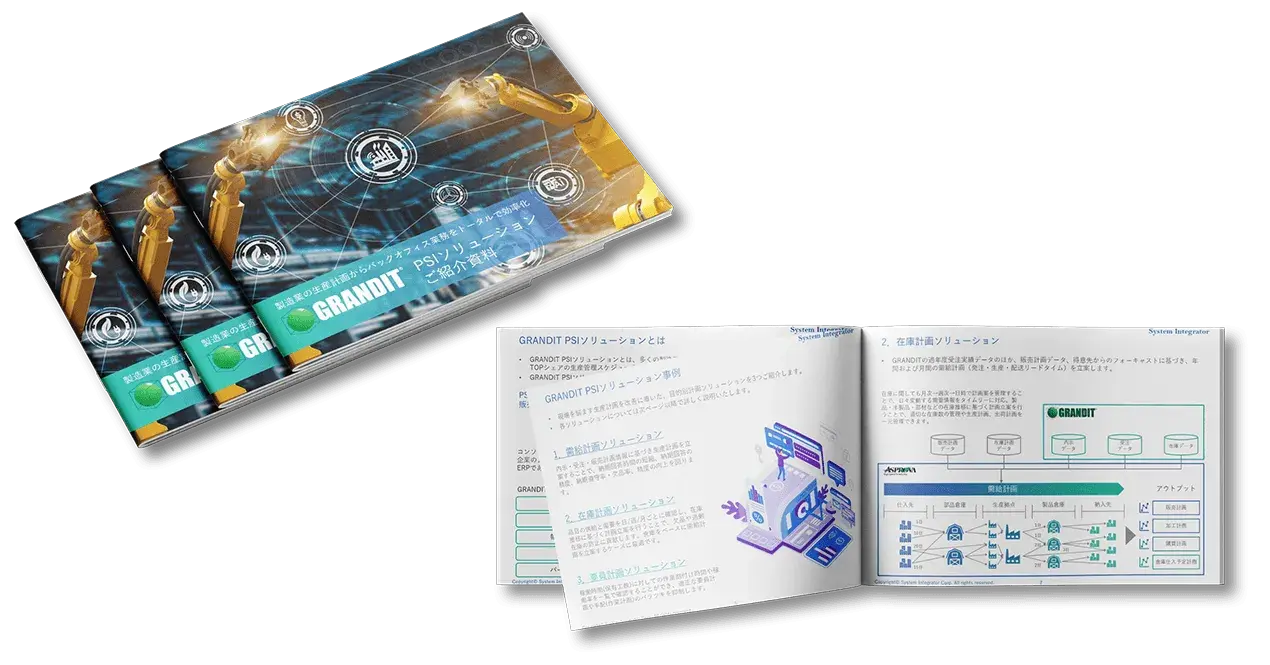

ここまでご紹介した通り、MRPは生産管理を効率化するための手法です。ですが、MRPに必要な情報を正確に、リアルタイムで把握するためには、専用の仕組みが必要です。古い、不正確な情報を元にプランニングしても、目的である効率的な生産は実現できないからです。

そうした正確な生産計画の立案には生産現場の実態を反映させることのできる生産スケジューラが欠かせません。

Asprovaであれば、生産計画の効率化・高度化が実現できます。

生産計画に課題をお持ちであればならそれができるので、興味があればダウンロードしてみてくださいね。

- カテゴリ:

- キーワード: