調達管理は、ビジネスを円滑に進めるために資源を外部組織から調達することであり、その資源は「ヒト」、「モノ」、「カネ」に大別されます。例えばPMBOK(プロジェクトマネジメント知識体系ガイド)における調達管理は、「調達計画」「引合計画」という2つの計画プロセス、「引合」「発注先選定」「契約管理」という3つの実行プロセス、「契約完了」という終結プロセスから構成されています。

調達管理は、生産計画を円滑に進めるために、無くてはならない存在です。今回は、製造業を例にとり、この調達管理の詳しい業務について解説していきます。

「調達」と「購買」の違い

まずは「調達」と「購買」という言葉の違いから説明します。同義に扱われることの多い二つの違いですが、捉え方によっては大きな違いとなる場合もあるのでご説明しておきます。

購買には「モノを買い入れる」という意味があり、ビジネス上では、発注書を発行するまでが購買管理です。必要なものを決め、それに適した購買先を選定し、発注書を発行する。この、大まかに3つに分類された業務が、購買管理の範囲となります。

一方、調達には「必要なものをととのえること。また、ととのえて要求者にとどけること」という意味があります。つまり、発注書を発行するまでの購買管理を含み、さらにモノを要求者に届けるまでが広義の意味での調達管理ということになります。

製造業の原材料、部品調達では、「モノを買うまで」が重視されがちです。しかし実際は、購買したモノを「要求通りに届けるまで」が最も重要だと言えます。適切なモノを購買しても、それを計画通りに届けられなければ意味はないということです。

これが「調達」と「購買」の違いです。

製造業にある4つの生産方式

調達管理について深く理解するためには、「見込生産」、「受注組立生産」、「繰返し受注生産」、「個別受注生産」という4つの生産方式について知ることが大切です。

・見込生産

市場ニーズを予測し、大量生産を同じ製品を製造して市場に投入するという生産方式です。企業は生産計画を立てて一定期間の在庫量を確保し製造していますので、在庫さえあればすぐに出荷可能です。

・受注組立生産

様々なオプションを用意することで、ある程度製品のカスタマイズがきく生産方式です。代表的なのがDell社をはじめとしたPC業界のBTO(ビルド・トゥ・オーダー)であり、完成品前の中間品を在庫し、顧客からの受注が発生した段階で、選択されたオプションに沿って部品を組み立てて完成品を出荷します。ベースモデルを基準にオプションを追加する自動車メーカーも、受注組立生産の一種と言えます(自動車業界ではMTO(メイク・トゥ・オーダー)といいます)。

・繰り返し受注生産

繰り返し受注生産は機械部品や電子部品といった製品を製造する場合に多く、発注側の設計仕様に応じて、継続した製品を大量に製造する生産方式です。自動車部品などは、自動車によって一つ一つ異なります。それらの各部品や違った設計仕様があり、かつ大量生産でなくてはなりません。そこで自動車メーカーは、繰り返し受注生産に対応している仕入先に設計仕様を伝え、大量生産を可能にします。仕様面では発注側の要求が重要となるので一般的に新規に仕入先を選定するよりも、古くから取引のある仕入先に依頼するケースが多いです。

・個別受注生産

これは、発注側の固有な仕様に対して個別に対応する生産方式であり、工場の機械設備や情報システムなどが主に該当します。仕様設計から発注、製造まで発注企業と製造企業が協業で進めていくのが通常で、企業間のコミュニケーションが重要になる生産方式です。他3つの生産方式に比べて、最も調達期間が長くなるという特徴があります。

発注側から見ると、仕入先がどのような生産方式を行っているかによって、上から順に調達期間が長くなります。見込生産は既製品を購入するため、迅速な仕入が可能ですが、これが受注組立生産、繰り返し生産と生産方式が変化するごとに、調達期間は長くなっていきます。

なぜ、これらの生産方式について理解していくことが大切かというと、調達管理の仕事は、仕入先の生産方式を十分に理解した上で、自社の生産計画に沿った円滑な納品を「誘導」しなければならないためです。

調達管理の仕事とは

調達管理の仕事は、単にモノを購入し、仕入までのプロセスを追うことではありません。それは、仕入先の生産方式や納期を十分に理解した上で、生産計画に沿って適切なタイミングで原材料や部品を自社に供給するためです。

たとえば、同じ部品をまったく同じコストで生産するAとBという仕入先があるとします。Aの納期は発注から1ヶ月、対してBの納期は5日間の場合、どちらで発注するかによって、調達計画は大きく変わります。単純に考えて、Aに発注する際は生産計画に合わせて1ヶ月前に行わなければなりません。対してBでは、生産計画に合わせて5日前に発注する必要があります。

「どちらが良いか」という話ではなく、仕入先の生産方式によって「調達計画が変化する」ということです。

さらに、調達管理では仕入先が納期通りに製品を納品できるように、サポートする必要がありますし、仕入先も発注企業の生産計画の一部を理解していれば、それに応じて見込生産を行うなど、都度適切な対応を取ることが可能です。

こうすることで、仕入先は納期を守れますし、発注企業は生産計画に沿ったスムーズな部品供給が可能です。このように、調達管理の仕事は、生産計画に大きな影響を与えるものなのです。

調達管理システムの役割とは

生産計画の起点となる調達管理。これをサポートするソフトウェアが「調達管理システム」です。調達管理システムは、単に発注から納入までを追跡するだけでなく、仕入先とのスケジュール調整など様々な効率化機能を持っています。さらに、納入から在庫管理まで行うのが、調達管理システムの役割です。

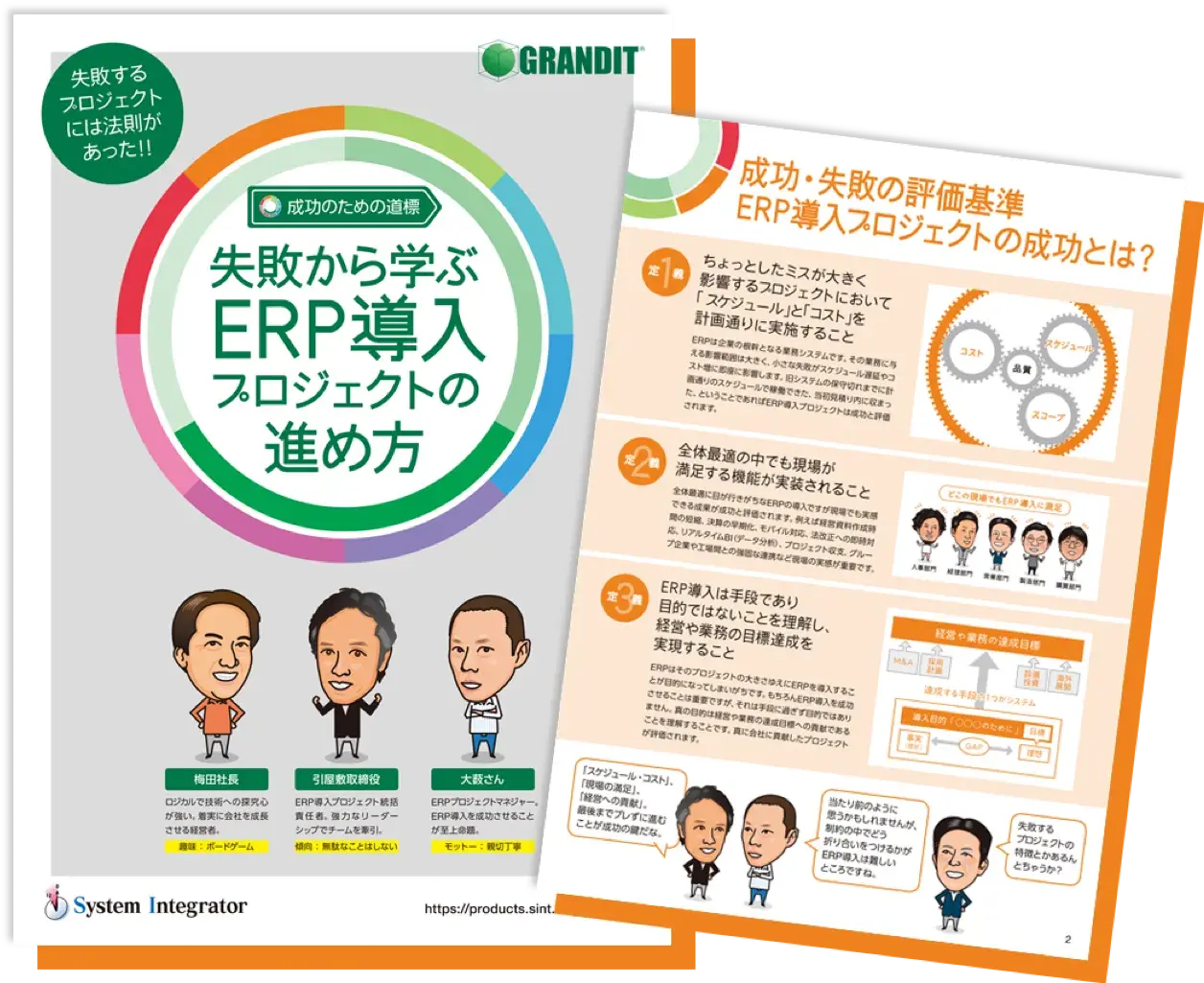

例えばシステムインテグレータが提供する国産ERP製品「GRANDIT」の調達・在庫機能では以下のような機能を提供します。

- 先入先出、移動平均、月次総平均など6種類の在庫評価法

- 商品/倉庫/部門別の在庫管理

- 預り品や委託品および仕入返品など日本の商習慣に対応

- 受注から自動連動発注および見込発注

- 複数の受注を集計して行う一括購買機能

- 海外取引の発注、仕入管理およびPurchase Order Sheetの作成

- 有効在庫のほか発注残への受注引当および一括在庫引当

- 仕入先からの入荷予定(納期回答)管理

- 発注、入出荷データのEDI対応

- 倉庫移動と積送品管理

- 変動商品や重点商品など特定商品の棚卸

また、生産管理機能と連携することで、生産計画から原材料、部品の所要量を計算し、リードタイムを加味した調達情報を調達管理機能に連携することが出来ます。

さらに、GRANDITは統合ERPですから調達管理機能、生産管理機能、販売管理機能、財務会計機能など、各種管理機能を統合した環境で構築することができます。各管理機能は基幹システムとして相互連携することで、データが共有され、二重入力の抑制による人的ミスの排除や効率化、部門をまたいだデータ活用が促進されます。

例えば、販売実績から販売計画を立てそれを生産計画に連携し、調達管理機能で調達計画に反映させるなど一元化されたデータの連携でビジネスに迅速に対応するが可能になります。様々な所でこのような連携効果が生まれるので、企業は組織全体の業務効率を向上できるということです。

バックオフィス業務改善ならシステムインテグレータ

多くの企業で人手不足が大きな課題となっていますが、バックオフィス業務にはいまだに属人化した作業やアナログ業務が残っており、企業の成長と発展を阻む大きな壁となっています。

バックオフィスの業務プロセスを最適化することで、コスト削減や属人化の防止だけでなく企業全体の生産性向上にもつながります。

当社はERPをはじめとする情報システムの豊富な導入実績をもとに、お客様一人ひとりのニーズに合わせた最適な改善策を提案します。業務の洗い出しや問題点の整理など、導入前の課題整理からお手伝いさせていただきます。

バックオフィス業務にお悩みをお持ちの方は、お気軽に株式会社システムインテグレータまでご連絡ください。

まとめ

いかがでしたでしょうか?

調達管理は企業活動を円滑に行う上で、非常に重要な要素の一つです。調達できずにものを提供できなくなれば経営にも大きなインパクトを与えてしまいます。逆に最適化された調達管理を実践できれば競争優位な強い経営基盤を獲得できます。もしあなたが調達管理にご興味があれば、ぜひ弊社にお問い合わせください。

- カテゴリ: