世界景気減速により製造業を中心に業績落ち込みが顕著になっております。IoTやAI活用による競争激化や日本の労働力減少を解消するために生産性向上がますます不可欠になっております。そのために製造ノウハウ(匠の技)をデジタル化し、業務の高度化や事業の再構築はもとより、新規価値の創出する方法としてDX(デジタルトランスフォーメーション)に取組む企業が増えております。

現在の製造業を取り巻く環境

本題に入る前に現在の製造業の置かれている状況を見てみましょう。2020年6月にIMD(国際経営開発研究所)から発表された「2020年世界競争力ランキング」で、調査対象となった主要63か国のうち日本は34位を記録しました。これは1997年以降で過去最低を更新しており、経済状況・政府/ビジネス効率性・インフラなどの観点で欧州をはじめとした諸外国に大きく後れを取っていることが分かります。

また、IMF(国際通貨基金)が2020年に発表したデータによると、日本の一人あたりのGDPはおよそ年間400万円。グローバルランキングでも25位となっています。かつて世界の15%を占めていた日本のGDPも30年で6%以下に縮小してしまいました。まさに生産性の低さが露見してしまった状況です。

<日本の競争力>

出展:

2020年世界競争力ランキング(IMD)

2020年 世界の1人当たり名目GDP 国別ランキング・推移(IMF)

※掲載されている情報をもとに、表はシステムインテグレータが作成

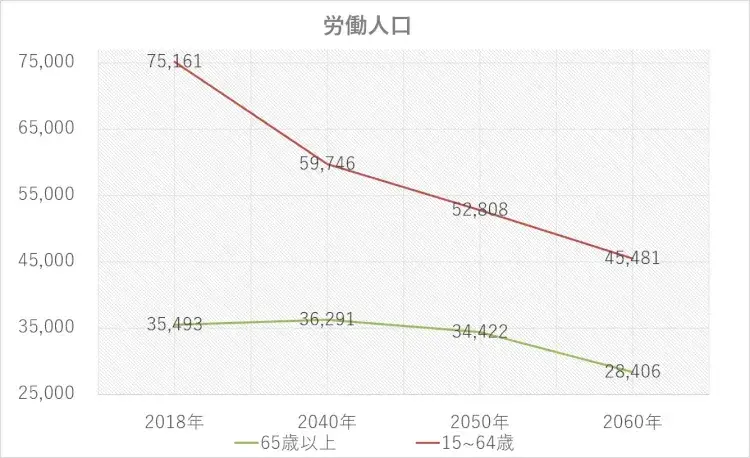

また少子高齢化が進行しており、総人口は2008年をピークに減少、労働力人口も1995年をピークに減少しており、30年後の2050年における労働力人口は、現在の3分の2に減少します。このような国内状況の中でグローバル競争がさらに激化しており、日本の製造業を取り巻く環境はますます厳しい環境となっております。

<日本の労働力人口>

DX(デジタルトランスフォーメーション)とは

DXとは、2004年に提唱された「ITが様々な人の生活スタイルをより良い方向へシフトさせる」という概念です。デジタル化の波が進む中、近年は蓄積されたデジタル資産から新たな価値を生み出すことが求められています。グローバル化が加速する現代のビジネスにおいては、DXによって効率的な意思決定や業務改革を実施し、ビジネスモデル全体を改革する柱になると期待されているのです。

DXの定義

DXの概念は、スウェーデン・ウメオ大学のエリック・ストルターマン教授によって2004年に提唱されました。ストルターマン教授はDXについて「ITの浸透が、人々の生活をあらゆる面で引き起こす、あるいは良い影響を与える変化」と述べています。ここでのDXは広範囲にわたる概念であり、DXの考え方を用いる状況や場面によって捉えられ方や範囲などが異なります。近年ではビジネスモデル改革の手法としてDXの推進が盛んに用いられています。そのため、広義の意味としてのDXと、ビジネスで用いる狭義のDXでは示している内容が異なるケースもあり、正しく意味を理解することが重要です。

日本企業のDXにおいては「競争優位性の確立」という考え方が主体です。2018年経済産業省が発表した「DX推進ガイドライン」ではDXを「企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること。」として定義しています。

つまり、「ICT技術を活用したビジネスモデルへと変革、新たに創造した価値観によって競争優位性を確立、安定した収益獲得につながる仕組みづくり」こそ日本企業が推進すべきDXと捉えることができるでしょう。

以下の記事でもDXについて詳しく解説しています。併せてご覧ください。

DX(デジタルトランスフォーメーション)とは?「2025年の崖」との関連性や推進ポイントまで解説

DXはなぜ必要なのか?

先述したグローバル市場での競争力低下や労働人口低下といった課題の対抗策として、DXは注目を浴びています。DXの推進によってサプライチェーン・マネジメントが強化され、ICT技術を活用したリアルタイムなマーケティング活動が実現するのです。蓄積されたデータ資産をもとにしてビジネスチャンスを拡大、グローバル市場での競争力向上を図れる点はDXの大きなメリットの一つでしょう。

さらに、ICT技術の活用は既存業務プロセスの効率化や最適化を推し進め、最小限のリソースで実行できる生産性の高いビジネスモデルを構築してくれます。そのため、労働人口低下を原因にした生産性低下の課題に対しても、DXによるビジネスモデルの改革が生産性の維持・向上に効果を発揮するとされているのです。

そして、「2025年の崖」と呼ばれる老朽化した基幹業務システム(=レガシーシステム)の問題に対しても、DX推進が解決策として掲げられています。この問題は経済産業省がレガシーシステムを企業が2025年までに更新・改定せずに使用を続けると、年間12兆円以上の損失を生み出す可能性があると試算したものです。現在は大きくの企業が基幹業務システムに「SAP」を利用しており、2027年のサポート終了までに早急なシステムの見直しが必要な状況です。このような2025年の崖が抱えるリスクを克服するには、システムの統廃合や協調領域のプラットフォーム活用などを検討し、明確な対策シナリオを立てて実行する必要性があります。

2025年の崖については以下のブログでより詳しく解説しています。

2025年の崖とSAP ERP 2025年問題|解決すべき企業の課題とは

DXの3つの柱

ここではDXの基盤となる3つの柱についてご紹介します。

1.価値創造・ビジネスモデルの変革

テクノロジーの進化に伴い、従来困難とされたビジネスモデルが今では実現できるようになりました。最近ではサブスクリプションやシェアビジネスなどまったく新しいビジネスがデジタルテクノロジーを前提として、生み出されております。

2.業務の高度化

AIやAI-OCR、RPAなどのツールを業務プロセスに組み込み、業務改善や業務自動化を図ります。

3.意思決定・マネジメント

日々発生する情報を集約して活用することで、経営層から現場に至るまでデジタルによる意思決定を行う仕組みを作ります。

製造現場では、特に業務の高度化を行い、資産(資源)のパフォーマンスを高めることで、生産性を向上させることができると考えられています。

課題は生産性向上と高付加価値の創出

上記のような環境下から抜け出すためには「生産性向上」と「高付加価値の製品・サービス提供」を軸に取り組む必要があります。経済産業省が発表した製造業DXレポートによると、下記5つの観点が提示されており、ITシステムのみならず企業文化そのものを変革することが求められています。

- 全社的な経営方針・目的の共有とこれに基づくDXの推進及びエンジニアリングチェーン強化の方針検討

- 自社エンジニアリングチェーン工程や体制の可視化

- 従業員の持つ技術や能力の形式化・デジタル化

- BOMの共有や3D CADの活用等、役割や組織を跨いだデータ共有に必要な仕組みの整備

- 継続的にデジタル改革に取り組んでいくための人材や仕組みの確保・構築

また、「2020年版ものづくり白書」では、不確実性が高まる世界における企業変革力と製造業の設計力強化が課題だとされており、こうした課題への対処にデジタル化が有効との見解を示しています。

これらのことを端的にまとめると、日本の製造業において求められているのは、保有する資源(設備・人)の有効活用と整備、そしてデジタル活用を通じて最大限の成果を産み出すようにしてゆくこと。ひいては、そうした取り組みを通じて、組織全体の文化やマインドをデジタルシフトさせることです。つまり、市場ニーズに沿った付加価値の高い製品・サービスを提供し続ける手段として、DX(デジタルトランスフォーメーション)への取り組みが求められています。

製造業におけるDXの必要性

先にご紹介したグローバル市場競争力や労働人口の低下問題をシステムやサービスの活用で解決するため、DX推進が必要とされているのは製造業においても例外ではありません。

製造業におけるDXはどのような特徴があるのでしょうか?

IPA(独立行政法人情報処理推進機構)が「製造分野DX推進ガイド」を作成しており、その中で製造業DXは「顧客価値を高めるため、製造分野で利用されている製造装置や製造工程の監視・制御などのデジタル化を軸に、IT との連携により、製品やサービス、ビジネスモデルの変革を実現すること」と定義されています。

ここに記載のある通り、製造業においては事務や営業部門などにおけるデジタル技術活用と合わせて、工場の製造装置や製造プロセスでの運用技術OT(Operational Technology)がDXの対象となります。

出典:独立行政法人情報処理推進機構(IPA) 製造分野向け DX 推進検討 WG「製造分野 DX ガイドサマリー」

出典:独立行政法人情報処理推進機構(IPA) 製造分野向け DX 推進検討 WG「製造分野 DX ガイドサマリー」

より具体的には、クラウド型ERPなどを使って製造業に必要なヒト・モノ・カネの情報をシステムに集約し、リアルタイムに更新される情報を基にして部品調達プロセスやリードタイムの効率化に生かすことが、製造業に求められるDXによるビジネスモデルの改革です。

そんな製造業におけるDXの中核は「ノウハウのデジタル化」にあります。属人的に実施・継承されてきた製造技術をデジタル化して集約し、データを分析して業務プロセスの変更や運用方法改善に取入れることなどが求められています。

加工や製造自体に付加価値を付けることが難しくなりつつある昨今において、限られたリソースを最大限に生かす業務プロセスの構築は急務です。業務・ノウハウのデジタル化を推進できれば労働人口低下などの厳しい状況にあっても、グローバル市場で競争力がある製品をスピーディーに供給することが可能になるでしょう。

製造現場におけるDXの例

製造現場において「サービス化」「プラットフォーム化」「スマートファクトリー」などがDXの在り方や方向性です。まずはこれらの詳細を事例と共にご紹介します。

そもそも「サービス化」とは、DXによって製品供給のみならず製品が使用される背景まで一貫したサービスを提供することを指します。例えば、コマツ産機が提供している「KOMTRAX(コムトラックス)」などが著名な事例です。KOMTRAXはインターネットで閲覧可能な稼働管理システムで、コマツが開発した機械情報を遠隔で確認することができます。各拠点の機械稼働情報や警告情報を収集、蓄積されたデータを分析することで作業管理の効率化や実績集計の省力化を実現しています。

例えば、これを建設機械に取り付けることで、従来の「建設機械」という役割に加えて、質を向上させるためのデータ収集装置としての付加価値も生まれます。まさに、製品が運用される背景を考慮して設計されたDXプロダクトと言えるでしょう。

次に、プラットフォーム化は一つのプラットフォーム上で複数の製品やサービスを供給することで、ユーザーの利便性を向上させる方法です。リアルタイムであらゆる情報を管理できるプラットフォームを活用し、今までに無い価値観を創出することに成功している企業は少なくありません。オンライン機械部品調達サービス「meviy」は3D CADデータをAIが価格と納期を即時算出、最短1日で部品調達を可能にするサービスです。部品調達にかかる作図・見積もりの手間と納期待ちの時間を大幅に短縮できる、製造業における革新的なサービスと言えるでしょう。

続いて、スマートファクトリーは拠点内の機器・設備をネットワークで接続、集約されたデータを活用して製造工程の最適化や効率化を目指す体制を指します。スマートファクトリーは最適化されたファクトリーオートメーションシステムなどを構築するために、各設備・機器から得られた各データを集約して管理します。これにより、多品種少量生産や市場の需給変動に柔軟に対応しながらも、稼働率を低下させない生産性を確保することが可能です。さらに、インターネットを通じて原料・素材調達から製造工程まで、製造現場のあらゆるデータを基幹システムと共有し、製造業のDXに欠かせないシームレスなデータ管理を実現します。

製造業におけるDX推進のステップ

さて、では製造業でDXを行うためには具体的にどのようなステップを踏むべきなのでしょうか。ケースによりけりではありますが、大きく3つのフェーズに大別できます。

定型業務のDX

まず行うのは定型業務にフォーカスしたDXへの最初の過程です。まずは一番着手しやすく効果を得やすい領域として、入力作業を始めとした定型業務からアプローチしてみましょう。まずは社内の業務プロセスを洗い出し、アナログデータをデジタルデータ化したり、手作業で行っている業務デジタルで置き換えたりできないか討してみましょう。

RPAやAI、その他のツールなどを駆使してデジタル化を進めれば、無駄な業務とトラブルが減り、社内におけるリソース配置が変わるだけでなく、業務フローそのものが最適化されるかもしれません。

サービス改善や質向上を目的としたDX

次のステップとして行いたいのが、サービス改善や質向上へのアプローチです。

例えば、顧客からの声を自動的に吸い上げて精査し、それをサービスの改善にすぐに活かせるような体制の構築を目指すといったことが挙げられます。その他にも、市場のデータを定点で収集し、それをサービス向上のために適用するなどの施策も該当するでしょう。いずれにせよ、サービス改善を行うためにはニーズを収集し、吸い上げるシステムが欠かせません。例えば、自社サイトや問い合わせメール、月次の売上や商品在庫数などの情報を収集・一元管理するなどといったシステムが必要になるはずです。そして、こうしたシステムのデータからサービスを設計するフローが確立すれば、デジタルを上手く活用して質向上を叶えられるはずです。

事業間シナジーを活かしたUXの向上

そして、最後のステップが事業間シナジーを活かしたUXの向上です。

グローバル化が進んだ昨今、一つの企業が複数の事業を展開しているケースの方が一般的でしょう。一方で、これら事業間の関連性を強みに、より良い顧客体験を提供できている企業はそう多くないはずです。

例えば、自動車製造業と自動車販売におけるファイナンス事業を展開している企業があったとします。しかし、この事業間で常に情報が共有されていないなど分断された状態では、より良いサービスは提供できないはずです。逆に情報の共有や連携が適切にできていれば、顧客が購入した自動車のグレードや価格帯、一括・ローンなどの購入履歴からおすすめの自動車保険を提供したり、自動車に紐づくマーケティングデータの提供事業を新たに立ちあげたりするなど、サービスの質向上や新たな構想が浮かぶかもしれません。これは事業間という大きな括りだけでなく、部署間・サービス間・プロダクト間の関係でも同じことが言えます。「こちらのデバイスの情報を別の機器に適用する」「この事業部のデータを、こちらの部署に連携する」など、デジタルを通じて連携させることで、これまでに無かった価値を生み出せる可能性は大いにあるのです。これら3つの大きな観点から、製造業のDXを進めてみましょう。

製造現場における「業務の高度化」課題と対策

では製造業において業務の高度化に貢献するツールを業務プロセスに組み込むとき、どのような問題点が予想され、どのような対策方法があるのでしょうか。

1.生産計画・手配業務での問題点

日々変動する需要情報に対して、特定の人が経験に基づき計画変更を行っているのが実情です。長年の経験による計画立案を行うものの、直前での数量変更対応や納期遵守のために在庫が過剰になる場合があります。また誰もが計画立案できるものではないため特定の人へ依存・作業負荷の問題が付きまといます。その他としては、特注品のバリエーションが多く、適切なBOM管理が行えておらず、BOMマスタメンテナンスや生産計画の立案に時間を要するなどの問題が発生します。

<計画・手配での問題点(化学品製造業事例)>

<計画・手配での問題点(化学品製造業事例)>

2.検査工程の問題点

市場ニーズの多様化により、品種や数量が刻々と変わるような変種変量生産が求められていますが、検査機の導入コストや検査の難易度により、目視による検査が行われている状況です。これにより検査員の検査精度にバラツキがあり、検査業務の平準化が行えていません。

<検査工程での問題点(医療器具製造業事例)>

3.その他、作業での問題点

ERPなどの統合システムを導入したものの、入力の前作業自体が効率化されておらず、業務全体の効率化が実現できないといった話をよく耳にします。たとえば、仕入先からの請求データを使って、買掛照合を行える仕組みを構築しても、主要仕入先から請求書が紙で郵送されるために買掛照合に時間と工数を要するケースなどもあるようです。

<その他業務での問題点(建材製造業事例)>

以上の問題点を分類すると、製造業における課題は大きく「在庫」「資源」「市場」の3つの課題にまとまります。

「在庫」:日々変動する需要情報を把握して計画立案を行い、適切な在庫計画を立案する。

「資源」:人のシフトやスキルを考慮した作業計画・要員計画を立案する。

「市場」:市場ニーズに対応したBOM管理や納品後のメンテBOM管理を行い、付加価値の高い製品・サービスを展開する。外部環境に柔軟に対応できる情報基盤を構築する。

できる人のノウハウ(匠の技)をデジタル化することで業務の高度化を図り、業務の再構築による生産向上を行うことで3つの課題を解決できます。

製造業におけるDX具体事例

世界と比較して競争力に後れをとっている日本ですが、DXに取り組み、実際に生産性を上げている製造業も多数存在しています。本章では経済産業省が発表している「製造業DX取組事例集」より、製造業における具体的なDX事例についてご紹介します。

トヨタ自動車株式会社:保有資産を最大限に活用する「工場IoT」

トヨタ自動車株式会社では、従来様々なデータをデジタル化し、技術開発や生産準備に活用してきました。しかし製造や顧客から得た情報を技術開発にタイムリーにフィードバックできていないという課題も存在していました。

取組と成果

工場を横断する共有プラットフォームを2~3年かけて段階的に投資。3D CADデータや既存のデジタルデータを一元管理できる「工場IoT」を構築しました。これにより工場と現場など、部署間にまたがる情報基盤を作り上げました。

川崎重工業株式会社:全社共通の「社内PaaS」

川崎重工業株式会社では、従来カンパニーごとに個別最適化されたPLM(製品ライフサイクル管理)システムを導入していました。PLMだけでなく、様々なシステムも併用されており、グループ全体で連携した施策などがこんなでした。

また、外部ベンダーへの依存も高まっており、費用や意思決定スピードにも課題を感じていました。

取組と成果

全社PLMプラットフォーム「社内PaaS」を展開。老朽化した既存システムのリプレースに合わせて新たなシステム導入を進め、順次対象を広げていきました。

基盤を統一したことで横展開がしやすくなり、各カンパニーのIT部門におけるベンダー管理などの業務も減り、結果として付加価値向上業務に注力できるようになった

ダイキン工業株式会社:情報基盤となる「工場IoTプラットフォーム」を整備

ダイキン工業株式会社では従来、需要変動に柔軟に対応できるような生産体制を構築していましたが、市場環境変化のスピードが上がってきたことを踏まえ、より競争力の強化を図る必要性があると認識しました。

取組と成果

大阪に新工場(デジタル・ファクトリー)を設立。まずはデータの収集・統合を目的として工場のすべての設備をネットワークでつないだ、情報基盤となる「工場IoTプラットフォーム」を整備しました。

生産状態の見える化を実現できたことで、生産計画の最適化によるロスの低減を実現。予測技術の確立や生産シミュレーションなどを通し、予知や予測も可能になりました。

まとめ

いかがでしょうか。日本の国際競争力・GDPが他国の後塵を拝する数値の背景には、業界全体が慢性的な問題を抱えていると言わざるを得ません。製造業がDX推進によって「生産性向上」と「高付加価値の製品・サービス提供」を実現するためには、DXが果たす役割と目的をしっかりと理解する必要があります。旧来のシステムを刷新するためには業務プロセスの変更・改善に多くのコストと労力が発生します。属人化した業務のデジタル化も容易なことではないでしょう。しかし、経営層がDX推進の意味を理解してデジタルの活用を促す基盤を構築できれば、製造業が抱える競争力低下問題を解決に導く強力なツールになることは間違いありません。

ITを活用したバックオフィス業務の改善なら株式会社システムインテグレータにおまかせください。業務の洗い出しや問題点の整理など、導入前の課題整理からお手伝いさせていただきます。

また、では今回ご紹介した製造業がDXを推進するためのステップについてより詳しく解説した資料もご用意してあります。ぜひ以下よりダウンロードいただき、御社のDXの検討にお役立てください。