在庫管理を行う際、仕入れの数量やタイミングに悩んだことがある方は多いでしょう。在庫管理の効率を向上させるためには、一般的な在庫管理の方法や手順などを正しく理解することが大切です。

そこでこの記事では、在庫管理の概要や方法、実施する際の手順やコツまで徹底解説します。

在庫管理の基礎

まずは、「在庫」という言葉の定義や在庫管理の目的に関して解説します。実は製造業と他業種では在庫の意味合いが異なるのです。

在庫とは?

在庫とは、製品の原料や完成品など、販売する目的で社内に保存されている物のことです。JIS(日本工業規格)においては「将来の使用、需要に備えて意図的に保有する原材料、仕掛品、半製品及び製品」を在庫として扱うよう定義されています。

参考:https://kikakurui.com/z8/Z8141-2001-01.html

つまり、企業にとっては利益につながる資産であり、在庫管理を行うことは利益を獲得するうえで、欠かせない取り組みの一つといえるでしょう。

小売業における在庫

小売業においては、販売する目的で仕入れた製品を在庫として取り扱います。店頭にある製品とは別に、店の倉庫やバックヤードに予備として保管されている製品が小売業における在庫です。

店頭にある製品が売れた際に、品切れを防ぐことが在庫を保有する目的になります。

製造業における在庫

対して、製造業においては原材料や仕掛品、半製品や製品などを全て在庫として取り扱います。製造業では部品や原材料の仕入れから組み立て、加工を一貫して手掛けるため、工程別に異なる物を在庫として扱うことが特徴です。

ちなみに、「仕掛品」は組み立て途中であり、まだ出荷できない状態にある品物を指します。「半製品」は組み立てが完了し、直接販売できる状態になっている品物で、全ての生産工程を完了した品物が製品として出荷・販売されます。

在庫管理とは?

企業が保有している在庫を適切な状態に調整、管理することを在庫管理といいます。

製品の売れ行きや販売計画に応じて、在庫を常に適切な数量、保管状態で管理することがおもな目的です。返品対応や古くなった在庫の廃棄処分といった業務も在庫管理に含まれます。

小売業における在庫管理は、製品の販売状況に応じて発注する品物の種類や数量を調整する必要があります。

対して、製造業における在庫管理は、顧客からの注文内容に応じて必要な数だけ在庫を調達、あるいは組み立てた製品を顧客へと発送するという流れになります。

在庫管理のメリット

適切な在庫管理を行うことは、企業が利益を得るうえで欠かせません。ここからは、在庫管理を行う目的・メリットを具体的に解説します。

コスト削減

余分な在庫を持たないようにすることで、製品の保管や廃棄処分などに掛かるコストを削減できます。

つまり、余剰在庫が長期間保管されている状態は、倉庫スペースや保管費用を余分に使っている状態ということです。在庫は販売されない限り利益にならないため、余剰在庫が増えると経営状況に影響が生じやすくなります。しかし、製品を調達する現場では余剰在庫を持つことで在庫切れを防ごうとする考えが働きやすいです。

そのため、経営層が主導して在庫管理を徹底し、余剰在庫を極力削減することで、余分な保管費用を削減できるでしょう。

機会損失の防止

常に必要分の在庫を保有しておくことで、在庫不足による機会損失を防げるようになります。顧客から注文を受けた際に対応できる在庫が無かった場合、機会損失による売上低下や企業に対する信用低下などのトラブルが起こりがちです。適切な在庫量を維持することで、売上増加やリピーター率向上にもつながります。

なお、適切な在庫量を正しく判断するには、定量発注方式や定量発注点方式などの発注方式を用いるケースが一般的です。

顧客満足度の向上

常に必要分の在庫を保有しておくことで、顧客からの注文に対して素早く対応できるようになります。必要なものを常に揃えられる企業は顧客にとって信用できる取引先とみなされ、継続的に利用する見込みも高くなるはずです。

在庫は時間がたつほどに基本的に劣化していきます。そのため過剰に在庫を持たないよう管理することで製品の保存期間を一定期間内に保ち、製品の品質を安定させる効果も見込めます。適切な在庫管理を行うことは、顧客満足度の向上にも効果を与えてくれるのです。

在庫管理の方法

在庫管理を効率的に実施するには、自社に適した方法を用いることが大切です。ここでは、一般的に用いられている「定量発注方式」と「定量発注点方式」について解説します。

定量発注方式

在庫量が一定値まで減少したタイミングで在庫を追加する方式を定量発注方式といいます。

発注を行う日時を固定しないため、需要が比較的安定しており、安価な製品を調達する際に適している発注方式です。定量発注方式を用いる際には、在庫量の変動や製品の調達サイクルを把握しておく必要があります。

調達サイクルとは、注文したものが自社に入荷されるまでの期間です。調達サイクルが短く安定している製品は在庫量を予測することが容易になるため、定量発注方式を用いる際は調達サイクルが安定した製品を選ぶことをおすすめします。

定期発注方式

定期発注方式は、例えば月に1回、半年に1回など、あらかじめ発注する期間を定めておく方式です。この発注方式は、発注する期間は定まっていますが、発注する量は定まっていません。発注のたびに在庫量や需要を踏まえて発注量を計算します。

定期発注方式は発注する時期が基準となっているため、発注の作業スケジュールを立てやすいのがメリットです。高価な製品でも需要が予測しやすい製品の場合に向いています。

在庫管理のコツは?

取り扱う製品の種類が増えると在庫管理にかかるコストが高くなり、適切に在庫管理を進めることが困難になってきます。

そのため、業務品質を維持するには効率的な進め方を正しく理解して実践することが必要不可欠です。ここでは、在庫管理を効率的に実施するコツを解説します。

棚管理の徹底

在庫を効率的に管理するためには、在庫の保管場所を正確に決めることが大切です。棚に応じて置くものを決める、持ち出した物は元の場所へ戻すといった棚管理を実施できていると、在庫管理を効率的に実施できるようになります。物によって置き場所を決めることで、物を探す労力や時間を最小限に抑えられるでしょう。

また、こうした棚管理を継続的に実施することで、作業効率・業務品質の向上に寄与します。一方、棚管理が適切に行われていないと作業効率や業務品質が低下しかねません。在庫数を正確に把握しづらくなったり、在庫を紛失したりしないよう、棚管理を徹底してみましょう。

リードタイムの短縮化

在庫管理を効率的に実施するには、製品の発注から納品、生産開始から完成までに掛かるリードタイムを短縮することがポイントです。リードタイムを短縮することで、生産効率の向上や売上増加といったメリットが得られます。

リードタイムが短い製品は、短期間で在庫を確保できるので、販売計画の見通しが立てやすいことも大きなメリットです。一方、リードタイムが長い製品は仕入れごとの間隔が開くので、発注を行う時期を早めに、数量を多めに設定することが一般的です。

もし発注を行う時期や数量を誤った場合、リードタイムが長い製品であればあるほど、在庫不足による機会損失や在庫過剰による管理コストの浪費といったミスを起こすリスクが高くなります。

在庫管理の手順は?

在庫管理を効率的に実施するには、正しい進め方を把握しておくことが不可欠です。

ここでは、実際に在庫管理を行う際の考え方や手順を紹介します。

まずは現状分析を実施

在庫管理を適切に実施するには、自社の在庫や製品の販売状況を正確に把握することがポイントです。

ここでは、在庫状況や売れ行きなどを調査、把握する方法を解説します。

ABC分析

ABC分析とは、売上高・コスト・在庫などの指標を大きい順にランク付けして、優先度を決めて管理するための分析フレームワークのことです。在庫管理においては、売れ行きが良い製品を優先的に管理し、在庫管理のコスト最適化などに活用できます。

例えば、売れ行きが良ければAグループ、通常はBグループ、売れ行きが悪ければCグループとそれぞれ分類します。Aグループは売れ筋として、在庫管理やマーケティングに注力する対象になる製品です。

対してCグループは人気が低い品として、在庫管理に使う人員やコストの削減を検討します。ABC分析で得られたデータは、仕入れ数や販売計画の見直しを行う際に役立つものです。売れ筋商品は多めに仕入れることで在庫切れを防ぎ、Cグループは必要分のみ仕入れるなど、売上増加と仕入れ費用の削減を並行して実施できます。

在庫回転率分析

一定期間内の在庫回転率を確認することで、製品の売れ行きを確認する手法を在庫回転率分析といいます。在庫回転率は、出庫数を平均在庫数で割ることで算出できる数値です。

例えば出庫数が90個で平均在庫数が30個だった場合、在庫回転率は90÷30=3になります。算出された数値は在庫が全て入れ替わった回数を指すため、数値が高いほど売れ行きが良いと考えられます。数値が低い製品は売れ行きが良くないため、仕入れ数や販売計画を見直す対象になるでしょう。

在庫回転率が高い製品は品切れを起こすリスクも高いので、仕入れの数やタイミングは正確に決めておくことが業務効率を上げるポイントです。在庫回転率に応じて仕入れの数量やタイミングを調節することで、在庫管理の効率を向上させる効果が見込めます。

適正在庫数を定める

出庫数と調達サイクルといった要素を考慮して、在庫切れを防ぐ上で必要な数を適正在庫数といいます。適正在庫数を定めることで、仕入れの適切な数量や頻度などを決められるようになります。

適正在庫数を決める際には、売上高や在庫金額、在庫回転率のデータが必要です。最初に売上高に対する在庫金額の比率を算出し、高すぎる場合は一定値以内まで抑えることを目標とします。次に在庫回転率を算出することで、一定期間内における適正在庫数が算出できる仕組みです。例えば在庫回転率が7で1年間の適正在庫数を算出する場合、365÷7=52.14になります。約52日で在庫が1回転する計算になるので、在庫切れを防ぐには約52日ごとに仕入れが必要です。このように、目標とする在庫金額に応じて、仕入れの数量は異なってきます。

突発的な需要や市場動向の変化をどの程度考慮するかで、適正在庫数は変動します。社内に複数の部署がある場合、経営陣が統一的な基準を作成・共有し、社内の意見をまとめましょう。

在庫の動きを見える化

出庫数や在庫数の推移といったデータを可視化することで、正確な適正在庫数を設定できるようになります。在庫が変動する時期や過去の入出庫履歴を見られるようにすることで、在庫管理をスムーズに行える環境を構築できます。しかし、取り扱う品目や在庫数が多い場合は、効率的に在庫管理を行うことが困難になりがちです。こうしたケースにおいて、作業効率を向上させるためにはITツールを用いた在庫管理システムを導入する手法がおすすめです。

在庫の動きを可視化!「在庫管理システム」

在庫管理システムとは、在庫の集計や管理などを機械的に行うシステムのことです。在庫管理システムを適切に導入・運用して、効率的な管理を実現しましょう。

在庫管理システムについてはこちらの記事で詳しく解説していますので、ぜひご覧ください。

在庫管理システムとは?基本機能や導入メリット、おすすめシステムまで解説!

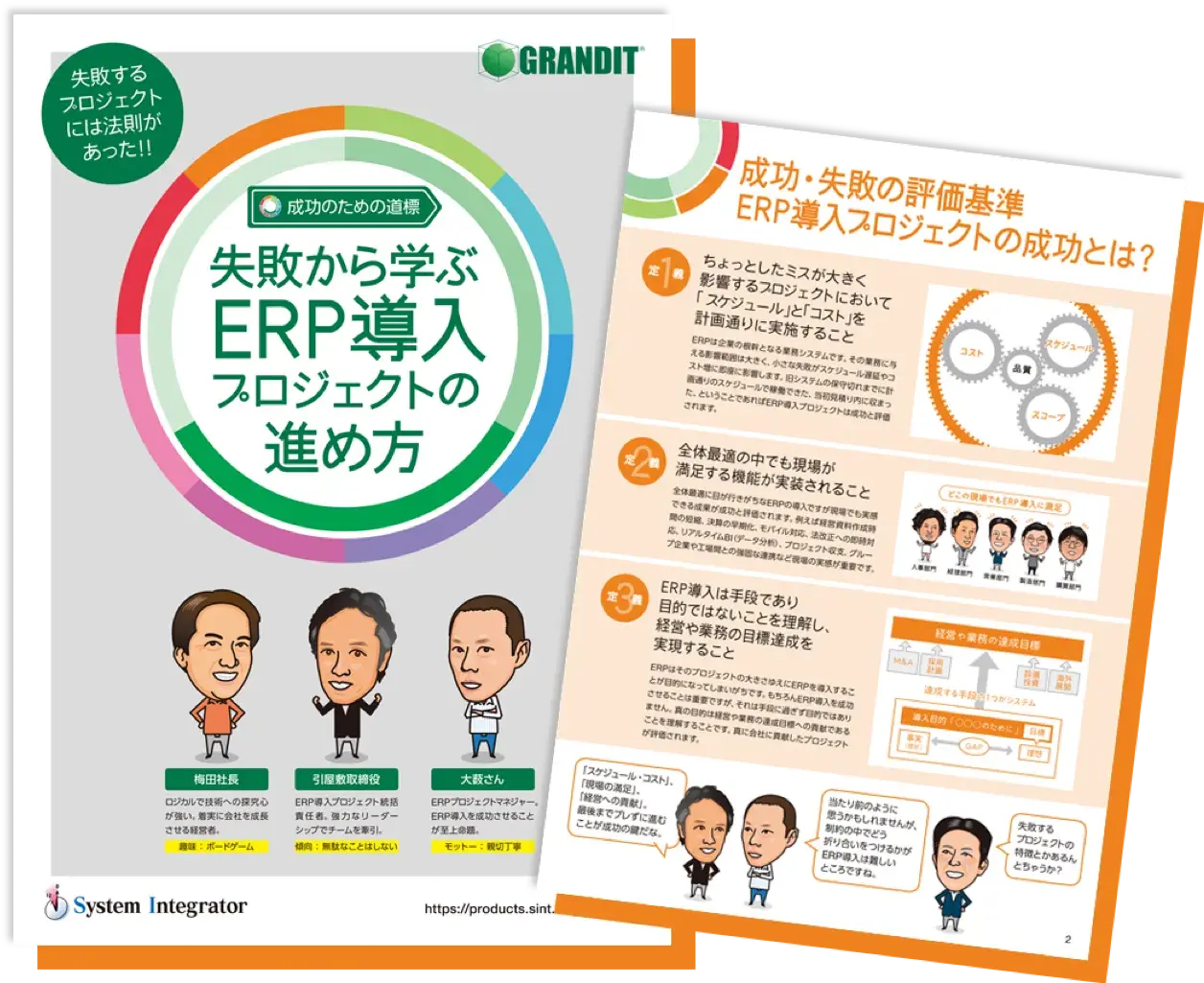

ERPの導入も効果的?

ERPは企業の資産を最適化する目的で運用されるシステムです。ERPを活用することで、事業拠点の在庫だけでなく、売り上げや生産計画といった情報をシステム内で一元管理できるようになります。複数の事業拠点で情報共有を行いたい場合、ウェブ上で情報共有が行えるクラウドERPを導入する手法が有効です。

クラウドERPでは在庫数の集計や確認などをリアルタイムで実施でき、受注状況に応じて生産数を調整するといった対応を行えるようになります。

また、異なる事業拠点の在庫情報も常に把握できるため、仕入れの計画やマーケティング方針などの精度向上も図れます。ERPの導入を検討されている方は、ぜひ便利な統合型ERP「GRANDIT」の導入をご検討ください。

バックオフィス業務改善ならシステムインテグレータ

多くの企業で人手不足が大きな課題となっていますが、バックオフィス業務にはいまだに属人化した作業やアナログ業務が残っており、企業の成長と発展を阻む大きな壁となっています。

バックオフィスの業務プロセスを最適化することで、コスト削減や属人化の防止だけでなく企業全体の生産性向上にもつながります。

当社はERPをはじめとする情報システムの豊富な導入実績をもとに、お客様一人ひとりのニーズに合わせた最適な改善策を提案します。業務の洗い出しや問題点の整理など、導入前の課題整理からお手伝いさせていただきます。

バックオフィス業務にお悩みをお持ちの方は、お気軽に株式会社システムインテグレータまでご連絡ください。

まとめ

今回は在庫管理の基本についてご紹介しました。在庫は会社の利益に直結するものであり、在庫管理は売り上げに関わる重要な業務です。在庫管理を行う際には、集計ミスや発注時期が遅れるといったミスは極力防ぐ必要があるでしょう。

在庫管理を正確に行うには様々な手法がありますが、中でも在庫管理システムやERPの導入がおすすめです。ERPの機能や価格を比較した資料もございますので、ぜひご参考にしてください。

- カテゴリ:

- キーワード: