製造業向けソリューション

製造業向けソリューションとは

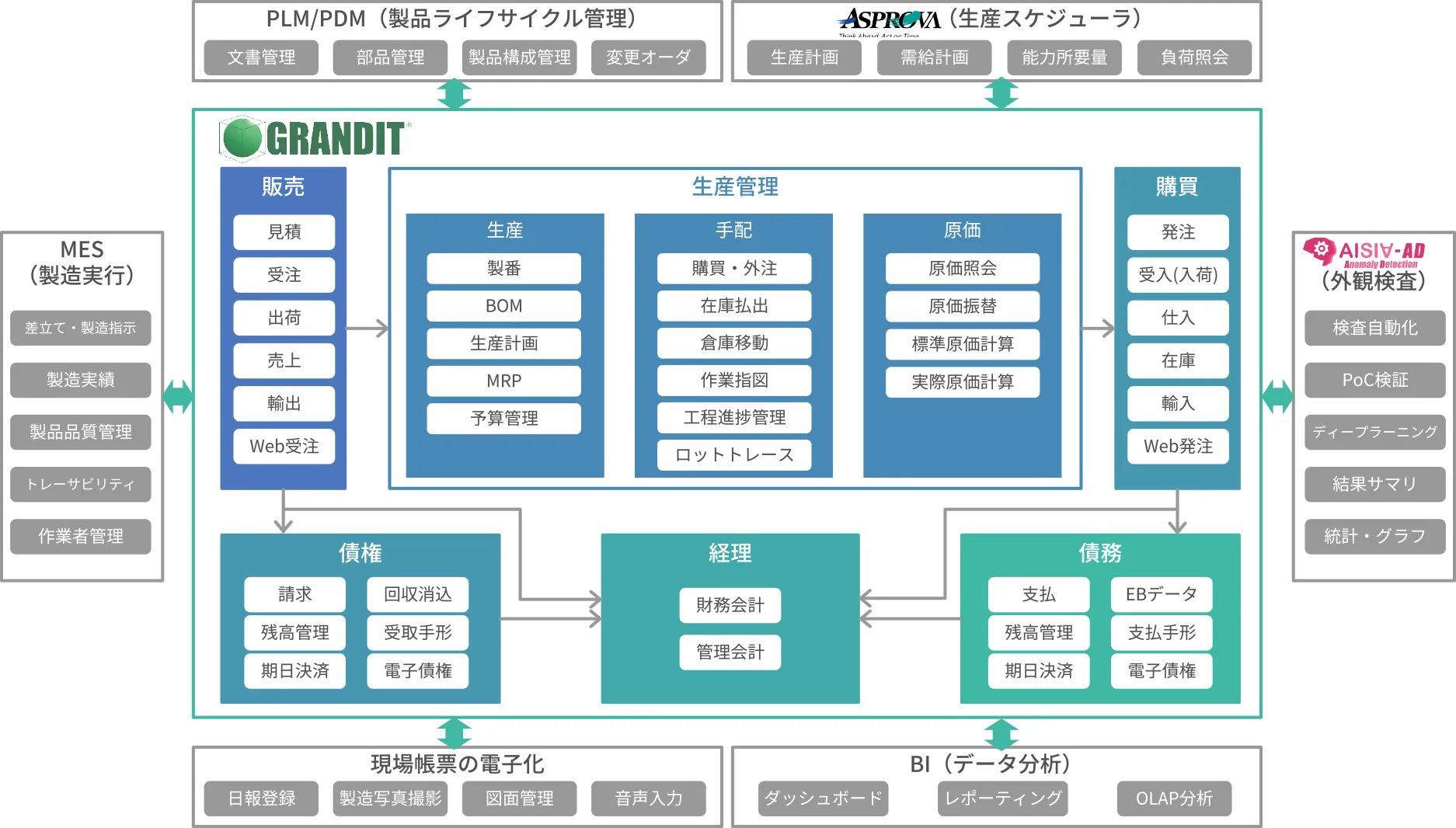

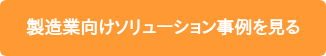

製造業向けソリューションは、GRANDITが得意とする統合経営情報基盤を軸とし、複数の製造業向けアプリケーションと疎結合させたソリューションです。

経営の基軸であり、企業の強みとなる「生産」「販売」「調達・在庫」「会計」などのコア業務はGRANDIT、不足する業務や機能を複数のアプリケーションから必要なものだけ選択することで、近年激しさを増すビジネス環境変化に適応する柔軟なシステム構造を確立します。

ものづくりビジネスに直接貢献します

従来のERPは受発注管理や請求書管理など定型業務を得意としていましたが、例えば制約条件が複雑な生産スケジューリングや作業実績収集など、イレギュラーケースが多い業務においては、1システムでは対応しづらい状況でした。

製造業向けソリューションは、ものづくりの根幹を支えるコア業務(サプライチェーンマネジメント領域)を、製・販・財一体型の強みを持つGRANDITで、その他周辺業務はAPIなどのシステム間連携により必要な機能を補完します。これによりERP側のカスタマイズによる複雑化や、メンテナンスによる運用負荷の軽減を図りつつ、変化に強いビジネス環境を実現します。

カスタマイズ「ゼロ」を目標とした開発ツール

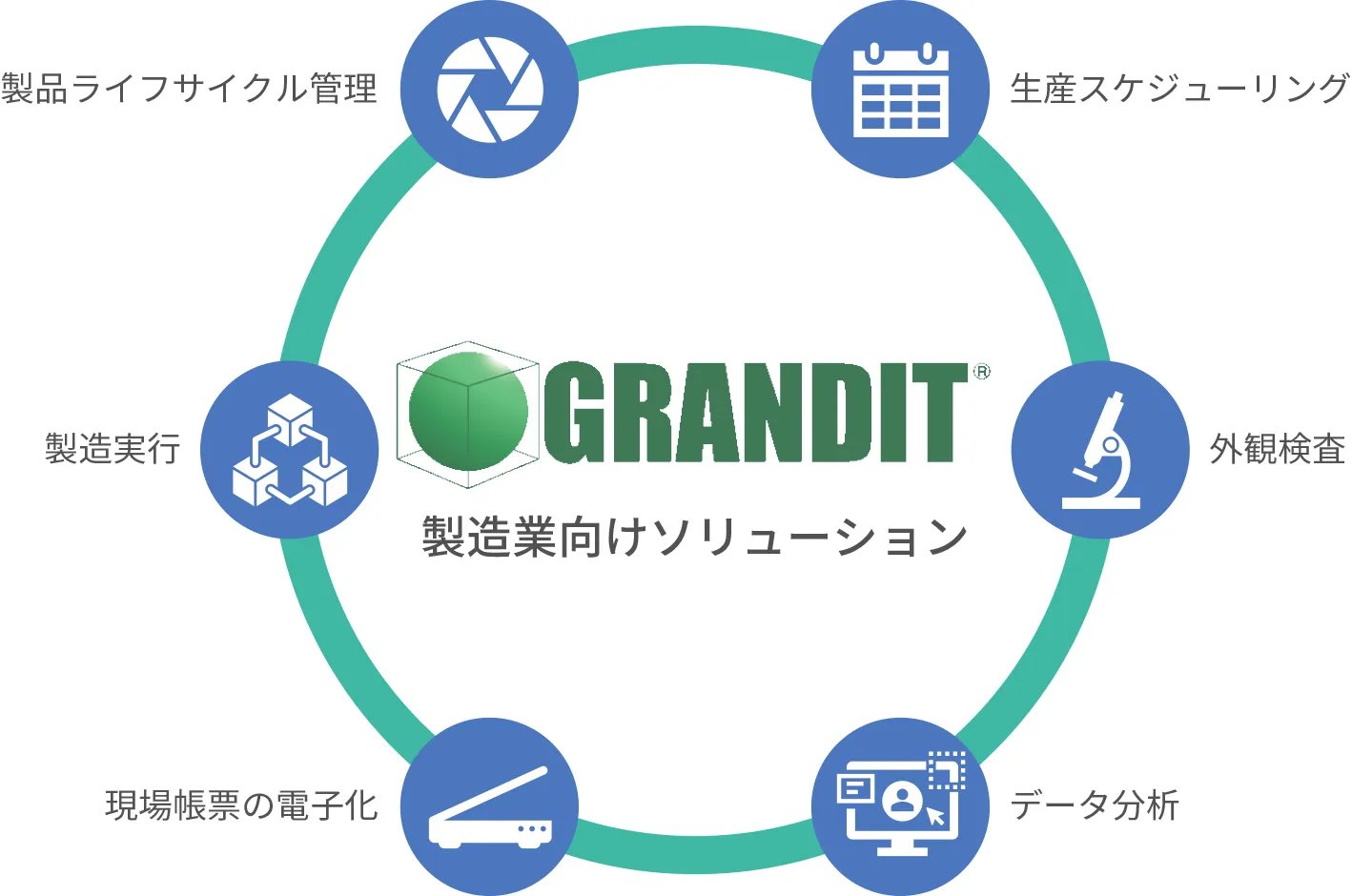

経営の基軸であり企業の強みとなるコア業務ですが、開発コストや将来的なバージョンアップを考えると、できることならカスタマイズは避けたいものです。例えば、

「3日以上納期が遅れている製番のみ表示する画面を作成したい」

「工場ごとのフォーマット仕様で製造指示書を出力したい」

など、簡単な画面作成や帳票作成であれば、コーディングレス開発ツールを利用することで、ユーザ自身が開発できます。

GRANDIT導入プロジェクトでもこの開発ツールを利用しますので、プロジェクト全体の開発期間短縮と開発コスト削減が図れます。

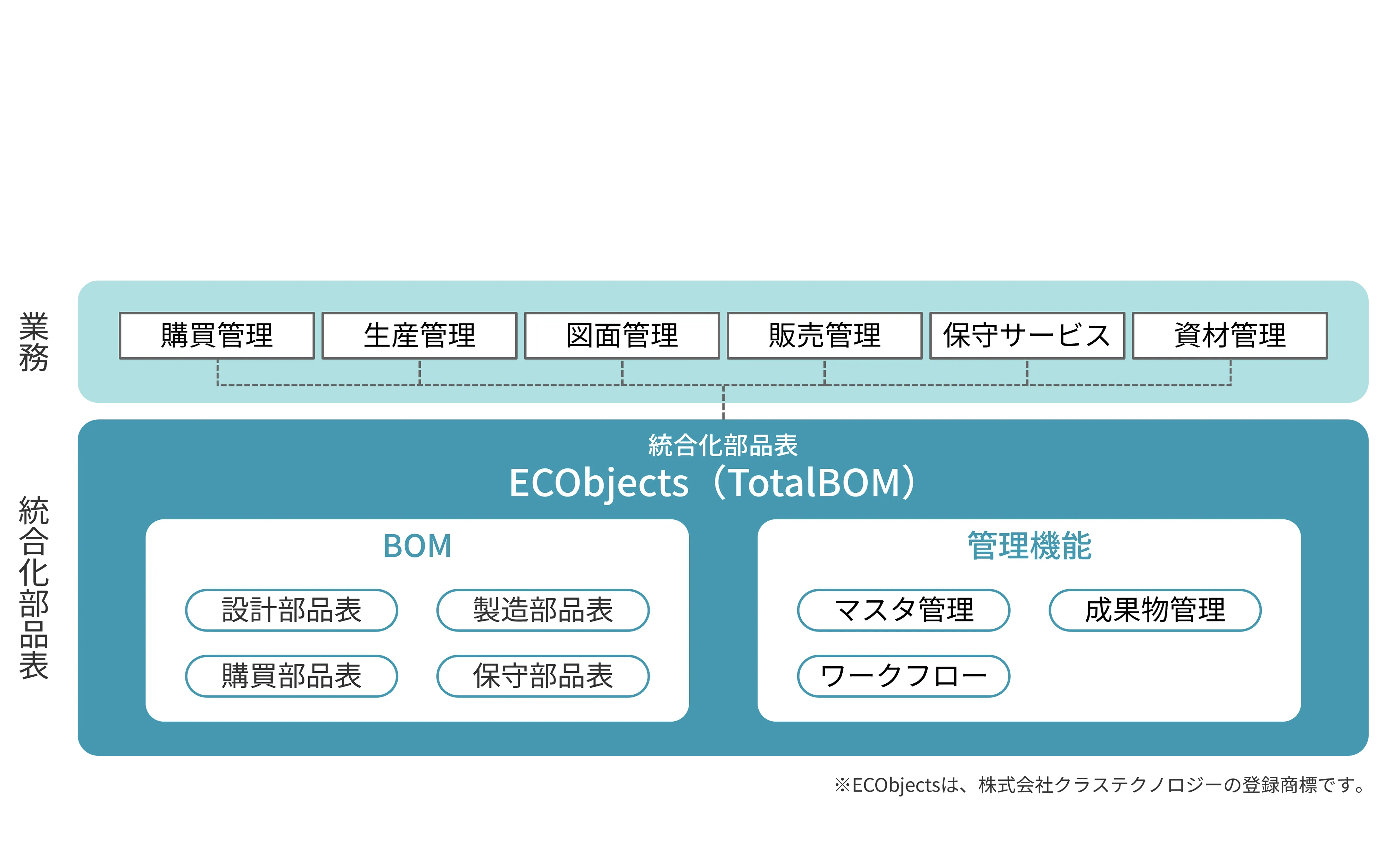

あらゆる生産方式に対応した部品表インフラ TotalBOM

CAD/PDM/PLMとGRANDITを接続する統合化部品表であるTotalBOMで、受注設計生産・見込生産とその両方を組み合わせた半見込・半受注生産を実現することができます。

モノづくりに必要な技術・生産情報を統合化して全体最適を実現しながら、設計・製造・購買・保守といった部門毎に特性のある技術・生産情報も独自履歴管理を行い、個別最適の実現も可能です。

生産管理アドオンモジュールのご紹介

生産管理アドオンモジュールは製造業向けにGRANDITを活用いただけるよう拡張開発したモジュールです。

本動画では製品コンセプトやベネフィットについて解説しております。

このような課題を解決します

二重入力による非効率な業務処理が発生している

独立した生産システムだと、基幹システムとの二重管理によりムダな作業が発生しますが、GRANDITは製・販・在・財を一気通貫した統合情報基盤により、データを一元管理。生産性を向上します。

利用しているシステムが複合業態に対応していない

製造業と一口で言っても、商社・施工・メンテナンスなどの複合業態であるものづくり企業は少なくありません。このような「製造業×異業種」の組み合わせにもワンプラットフォームで対応します。

BOM管理が自社生産形態にマッチしてない

カタログ品(ストラクチャーBOM)、カスタマイズ品(サマリーBOM)、BTO(ハイブリッドBOM)、特注品(パラメトリックBOM)など、さまざまな生産形態に合わせたBOM管理が可能です。

需要変動で発生する欠品・過剰在庫をなくしたい

他拠点の需要情報のほか、内製、外製、負荷状況などを確認しながら計画立案ができます。また、販売計画や得意先のフォーキャスト情報を基にPSI計画を立案することもできるため、過剰在庫や不足気味の在庫を事前にキャッチします。

現場の稼働状況がつかめない・わかりづらい

視認性の高いガントチャート工程管理により、工程毎およびプロジェクト全体の作業進捗状況が一目で分かります。工程や作業者の予実状況を把握することで、納期遅延やコスト超過を未然に防ぐこともできます。

生産システムがグローバル対応していない

海外取引に不可欠な言語や通貨選択はもちろん、受発注や売上仕入、発注書(Purchase Order)、納品書(Invoice)などの海外帳票にも標準対応します。SCMを含む業務データの一元管理により、海外取引のExcel個別管理から脱却します。

生産計画からバックオフィス業務までトータルで効率化

顧客ニーズの多様化による変種変量生産へのシフトに伴い、複数の生産拠点や協力会社も含めた企業全体での需要予測に基づいた戦略的な生産・販売・在庫計画が重要な要素となります。

PSIソリューションは指示・実績管理をGRANDITで、生産における計画立案・シミュレーション・評価・改善の管理をAsprovaで実行しシステム連携させることで、多くの制約条件を考慮したシミュレーションが可能となり、見込を正確に捉えた計画策定を実現します。

バリエーションの多いBOMメンテナンスや計画変更の頻度が多い企業に適したソリューションです。

完全統合型Web-ERP「GRANDIT」総合紹介資料