電気機器製造業様向けERPソリューション

- GRANDIT

- 業種別ソリューション

- 製造業向けERPソリューション

- 電気機器製造業様向けERPソリューション

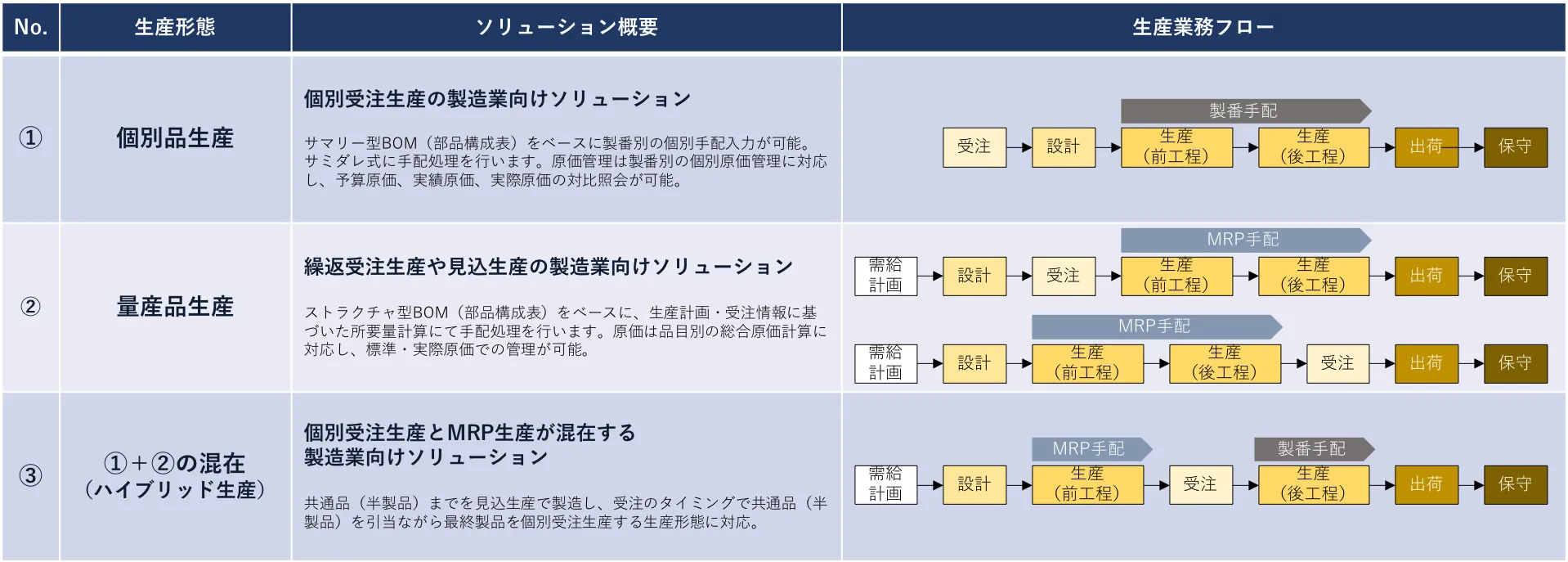

電気機器製造業では、カタログ品の製造以外に顧客ニーズに対応した特注品・個別品などの製造にもきめ細かく対応する必要があります。

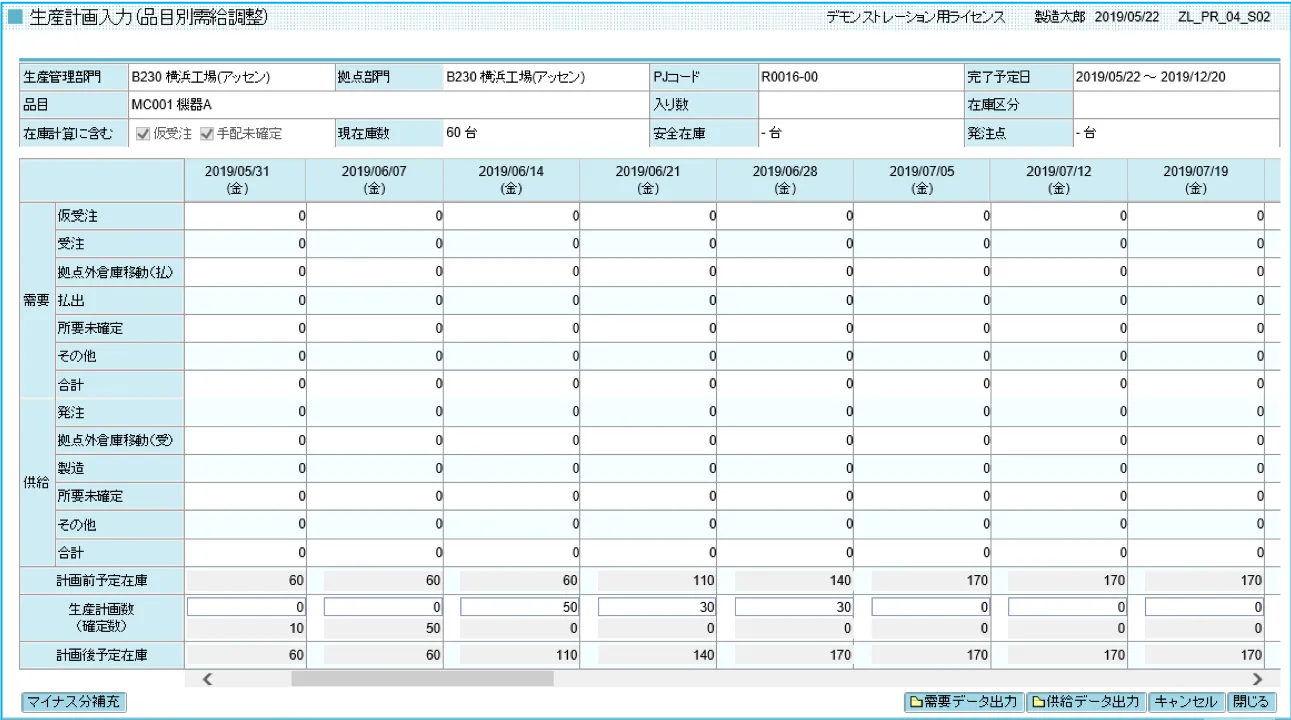

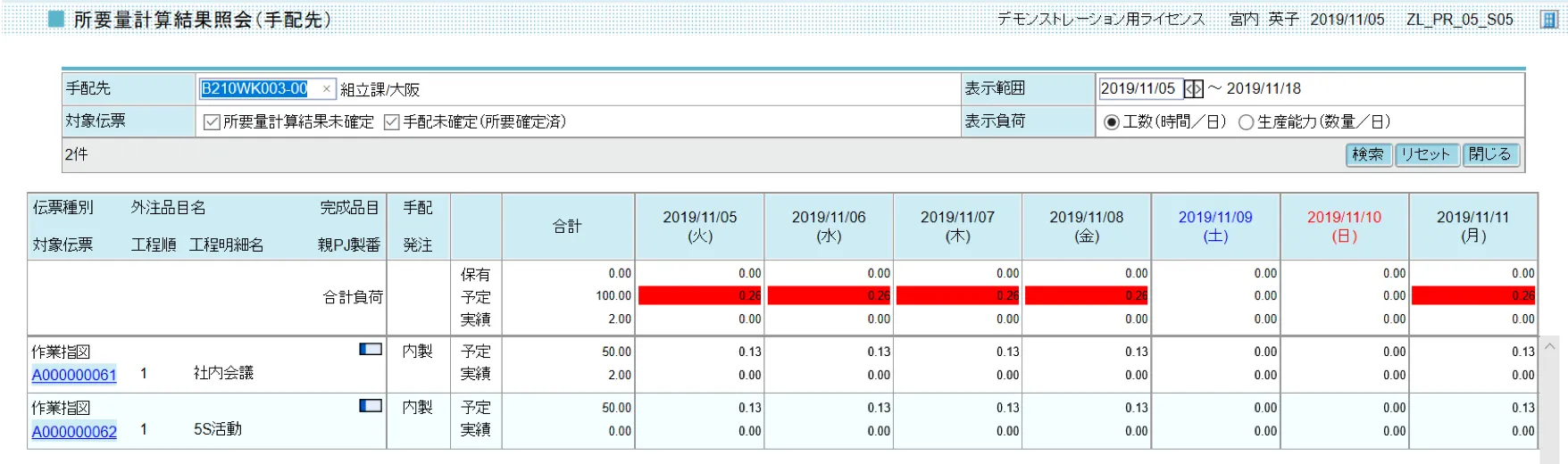

GRANDITでは、BOMに基づく手配処理に加え、製番別に都度手配処理にも対応できるほか、BTOのような繰返と個別の混在する生産形態にも対応できます。また過剰在庫の抑制する生産計画作成や特急品・飛込み品に対する手配変更などフレキシブルに対応できます。

電気機器製造業様の課題、主な業務要件

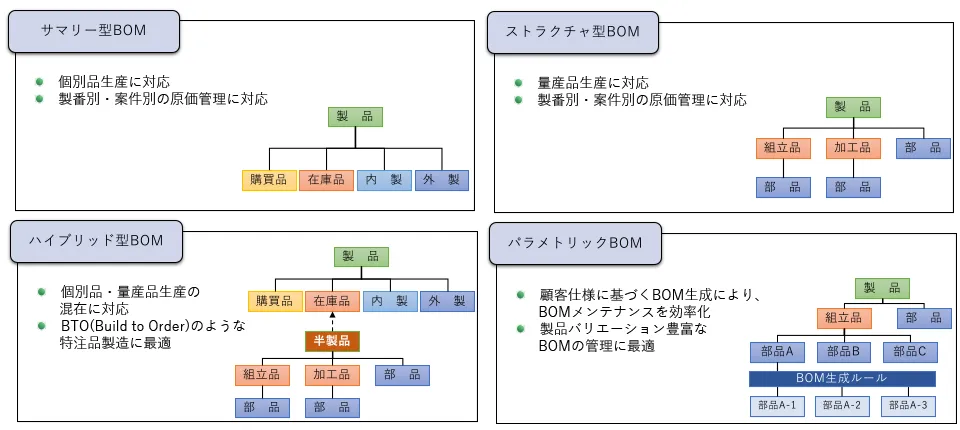

生産形態、用途に応じたBOM(部品表)管理

設計、製造、調達、保守メンテナンスにまで幅広く利用されるBOMを、自社の経営戦略や生産形態に適した仕様を選択します。特に海外生産や海外市場への販売展開を行う製造業では、海外までサプライチェーンが広がっており、グループ全体のBOM運用検討が必要な企業にも適しています。