化学品製造業様向けERPソリューション

- GRANDIT

- 業種別ソリューション

- 製造業向けERPソリューション

- 化学品製造業様向けERPソリューション

化学品製造業では、製品製造の構成情報をレシピ(処方)として管理されます。

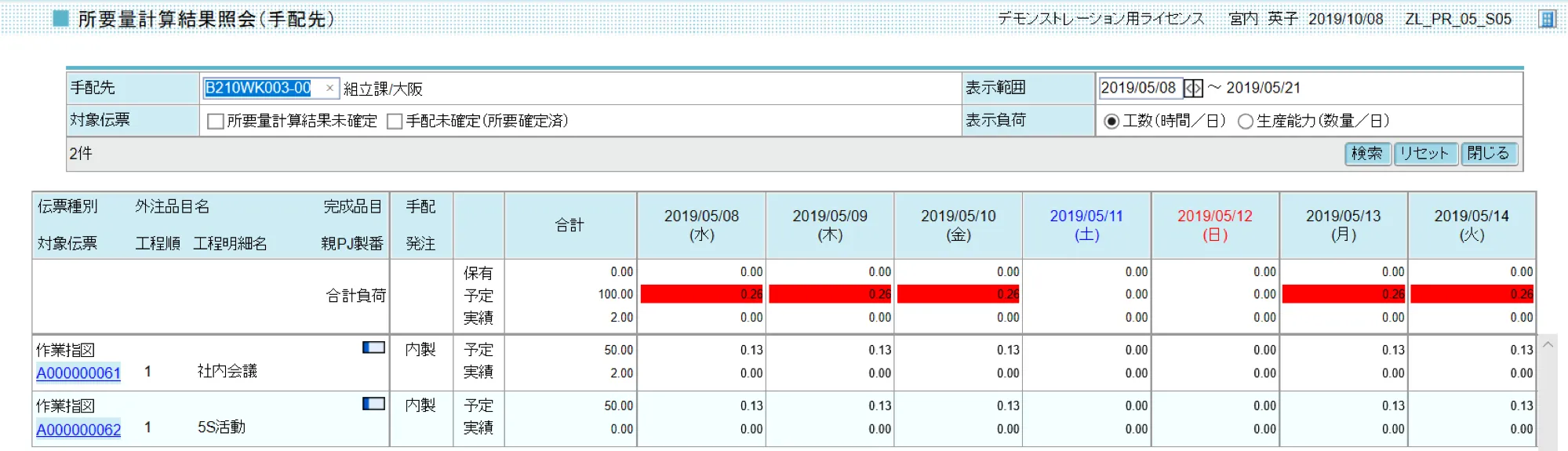

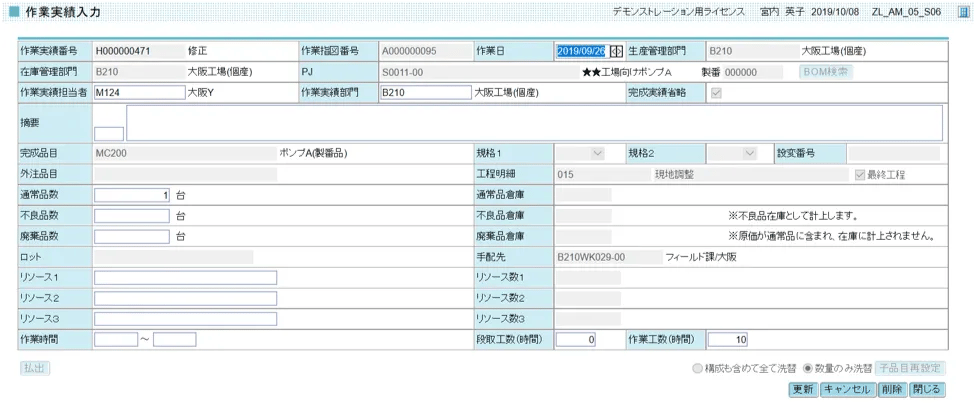

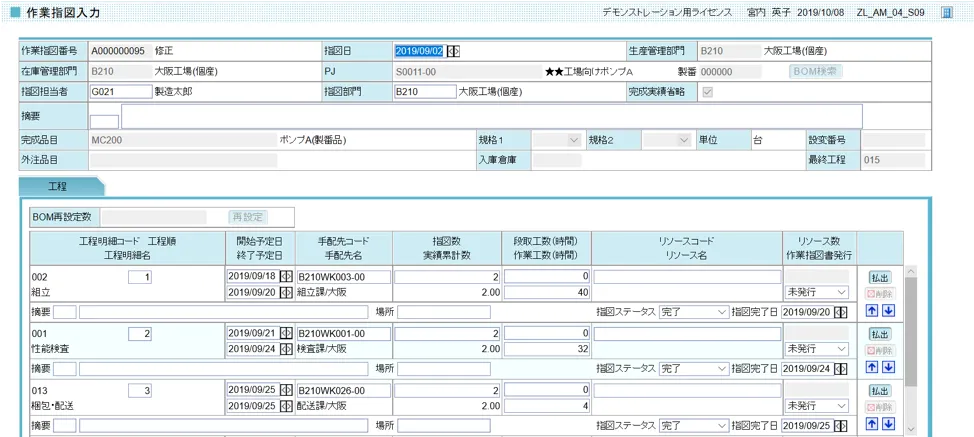

容器への充填を行う前段階での半製品まで、半製品を容器に充填する最終工程との大きく二段階での所要量計算が行われることがあります。また、負荷状況を製造ラインや人ではなく、原材料の混合などを行う設備(釜等)で管理する必要もあります。

化学品製造業様の課題、主な業務要件

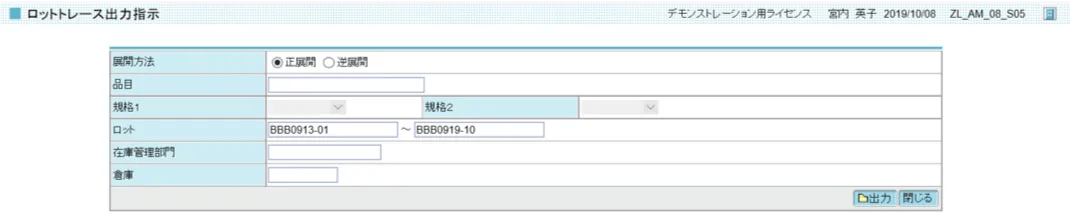

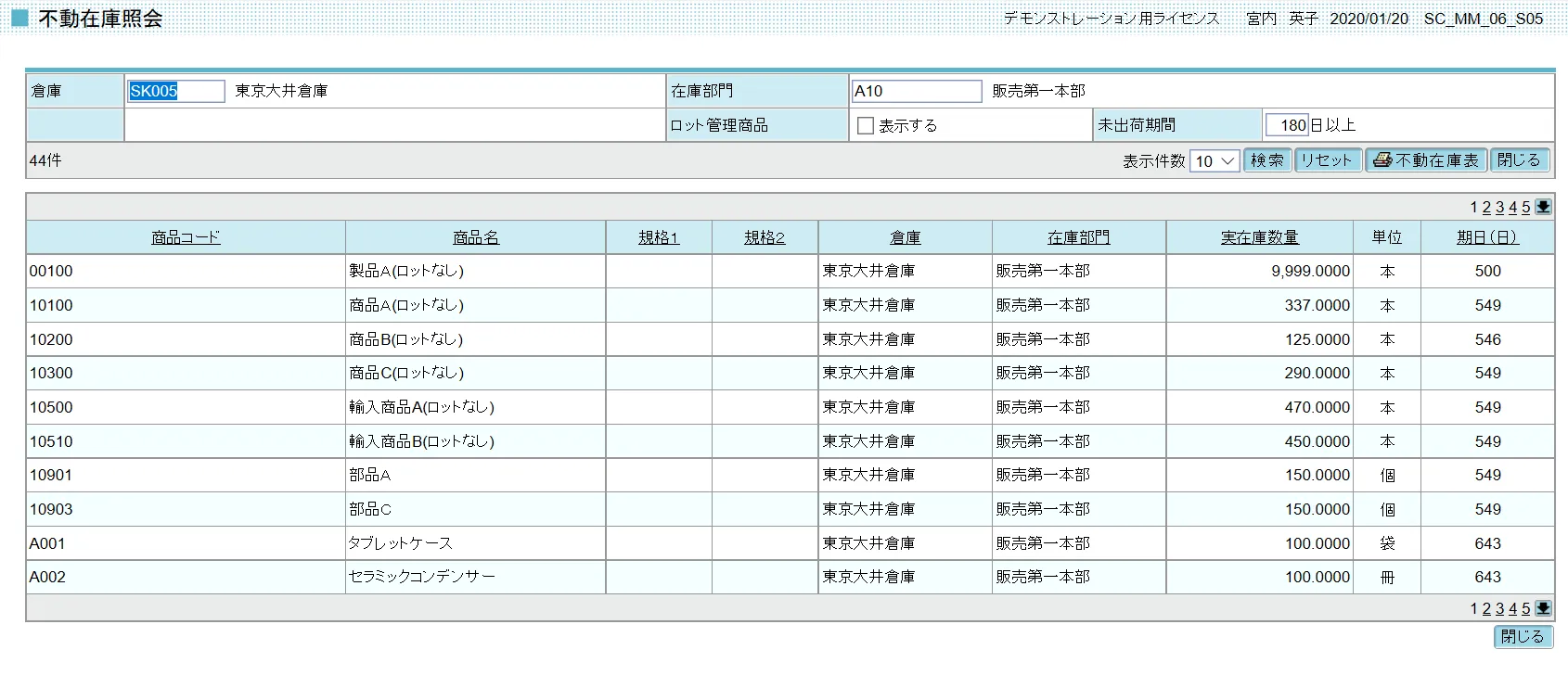

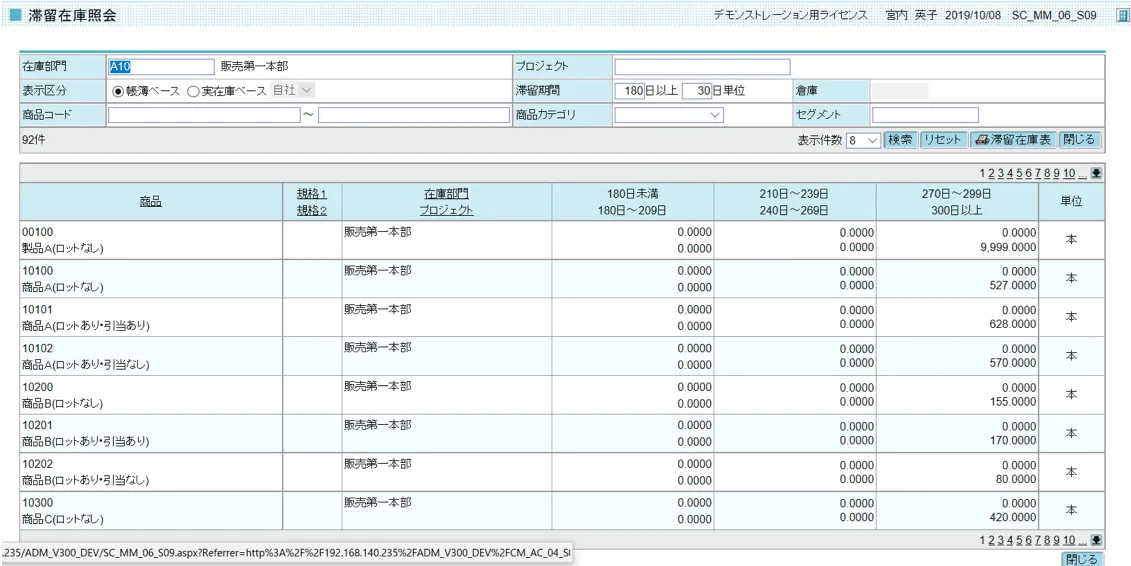

滞留在庫・不動在庫管理

GRANDITでは一定期間受払いのなかった品目を不動在庫として捉えるとともに入荷日から一定期間在庫されている品目を滞留在庫として把握することが可能です。

滞留期間を任意に指定して、指定期間内の原材料や製品の滞留在庫状況が照会できます。