在庫管理の最適化は企業にとって重要な経営課題のひとつです。在庫は多すぎても少なすぎても業務がうまく立ち行かなくなるため、いかに適正な在庫量を確保するかが求められます。とくに商品を発注するタイミングの見極めは非常に重要な要素です。本記事は、発注をかけるタイミングである「発注点管理」の重要なポイントや注意点について詳しく解説します。

発注点とは

発注点とは、在庫管理において原材料や部品を発注するタイミングを指します。在庫管理で求められるのは過不足のない適正な在庫量の確保です。たとえば、過剰に在庫を抱えれば保管スペースや管理費用を必要とするだけでなく、品質の劣化によって価値が減少する可能性もあります。反対に在庫不足に陥れば販売機会の損失につながり、本来得られたはずの利益を逃すと同時に、顧客の希望納期に応えられず、企業の信用低下につながりかねません。

特に製造業では「原材料」「部品」「仕掛品」「半製品」「完成品」など、生産や製造に関わるすべてのものが在庫に該当します。そのため、適正在庫を確保できなければサプライチェーン全体に悪影響を及ぼします。そこで重要となるのが、一定期間および一定量の基準に従って商品を発注する「発注点管理」です。過不足なく適正な在庫量を確保するためには、どの時期に発注をかけるかが重要といえます。たとえば、発注点を10に設定したと仮定すると、在庫量が10を下回った場合に発注をかけるのが発注点管理の基本的な手法です。

2つの発注方式

発注点管理には「定期発注方式」と「定量発注方式」という2つの発注方式があります。

定期発注方式とは、ある一定の期間を定め、その基準に従って商品の発注をかける手法です。たとえば月初や月末といった時期を設定し、安全在庫を下回らない発注周期を決めて、その周期に従って発注する方式です。定期発注方式のメリットは、発注をかける時期が固定されているため発注や管理業務の効率化を図れる点です。また、ニーズに応じて発注量を調節できるというメリットもあります。しかし、発注周期や発注量を見誤れば過剰在庫や過少在庫の原因になるため、的確な需要予測に基づく管理が求められます。

定量発注方式は、在庫量がある一定の水準を下回った段階で発注をかける手法です。定期発注方式のように期間ではなく、在庫量を軸として発注量を管理します。十分な在庫量を確保できると同時に比較的手間のかからない発注方式です。しかし、常に一定の在庫量を確保するため、流行や時事問題の関係でニーズが急上昇・激減するといった急激なニーズの変化には対応しきれません。

定期発注方式と定量発注方式にはそれぞれにメリットとデメリットがあり、どちらの方が優れていると比較するものではありません。この2つの発注方式は真逆ともいえる性質を備えており、適した商品もそれぞれ異なります。定期発注方式は、さまざまな要因を考慮して発注量を見極める必要があるものの、需要変動があるものや高額なものの発注に向く手法です。一方、定量発注方式は、供給が安定しているものや安価なものの発注に向いています。それぞれの特徴を理解し、自社の事業形態や生産体制を考慮したうえで発注方式を選択する必要があるでしょう。

発注点管理のポイントと注意点

ここからは、在庫管理の最適化に不可欠となる発注点管理のポイントと注意点について解説します。

優先度を設定する

優先度を設定する方法としていくつか手法が挙げられますが、発注点管理では、一般的にABC分析が用いられます。ABC分析は重点分析とも呼ばれる手法で、さまざまな指標の中から重視すべきポイントを定め、優先順位を設定する分析方法です。売上を評価軸としてA・B・Cグループに分類し、重要度の高いものを優先的に仕入れます。発注点管理そのものは業績向上の手段であって目的ではないため、割くべきリソース配分にもメリハリをつけることが大切です。

需要を予測する

適正在庫を保つためには的確な需要予測や市場動向の把握が求められます。市場は常に変動しており、ニーズも日々移り変わるものです。発注点管理を最適化するためには過去のデータを分析し、的確な予測によって発注量を見定める必要があります。季節変動があるものにはとくに注意が必要です。

リードタイムを短縮する

リードタイムとは「所要時間」を指す用語で、発注点管理では発注から納品までの調達期間を指します。リードタイムと在庫の保管期間は比例するため、長くなるほど在庫の保管コストや廃棄リスクなどが高くなるため注意が必要です。いかにしてリードタイムを短縮するかがポイントといえるでしょう。

日次棚卸を実施する

発注点管理を最適化するためには、在庫の正確な把握が不可欠です。そこで重要となるのが、理論在庫と実在庫に相違がないかを確認する棚卸です。棚卸は実施回数が多いほど正確な在庫量を把握できますが、作業負担も大きく相応のコストを必要とします。当日入出庫分を確認する日次棚卸は、こまめに実施することで作業負担やコストを軽減しつつ、正確な在庫量を把握できます。

管理業務を定型化する

製造業は人材不足が深刻化している業界でもあり、いかに業務の属人化を防止するかが重要な課題です。そのため、発注点管理の業務プロセスを定型化する必要があります。発注を各現場・部門で個別に実施していては統一した管理が困難となり、ミスや不正の原因にもなるでしょう。在庫の発注と管理を定型化し、統一することで管理業務の効率化にもつながります。

ERPで統一的な在庫管理

近年、さまざまな業界で「DX(デジタルトランスフォーメーション)」の実現が喫緊の経営課題となっています。DXとは、最先端のデジタル技術を活用し、経営体制そのものに改革をもたらすことです。特に製造業は深刻な人材不足や就業者の高齢化など、さまざまな問題を抱えているため、DXの実現が急務といえます。しかし、日本の製造業は他国と比較して、デジタル技術の活用が遅れている業界と言わざるを得ません。

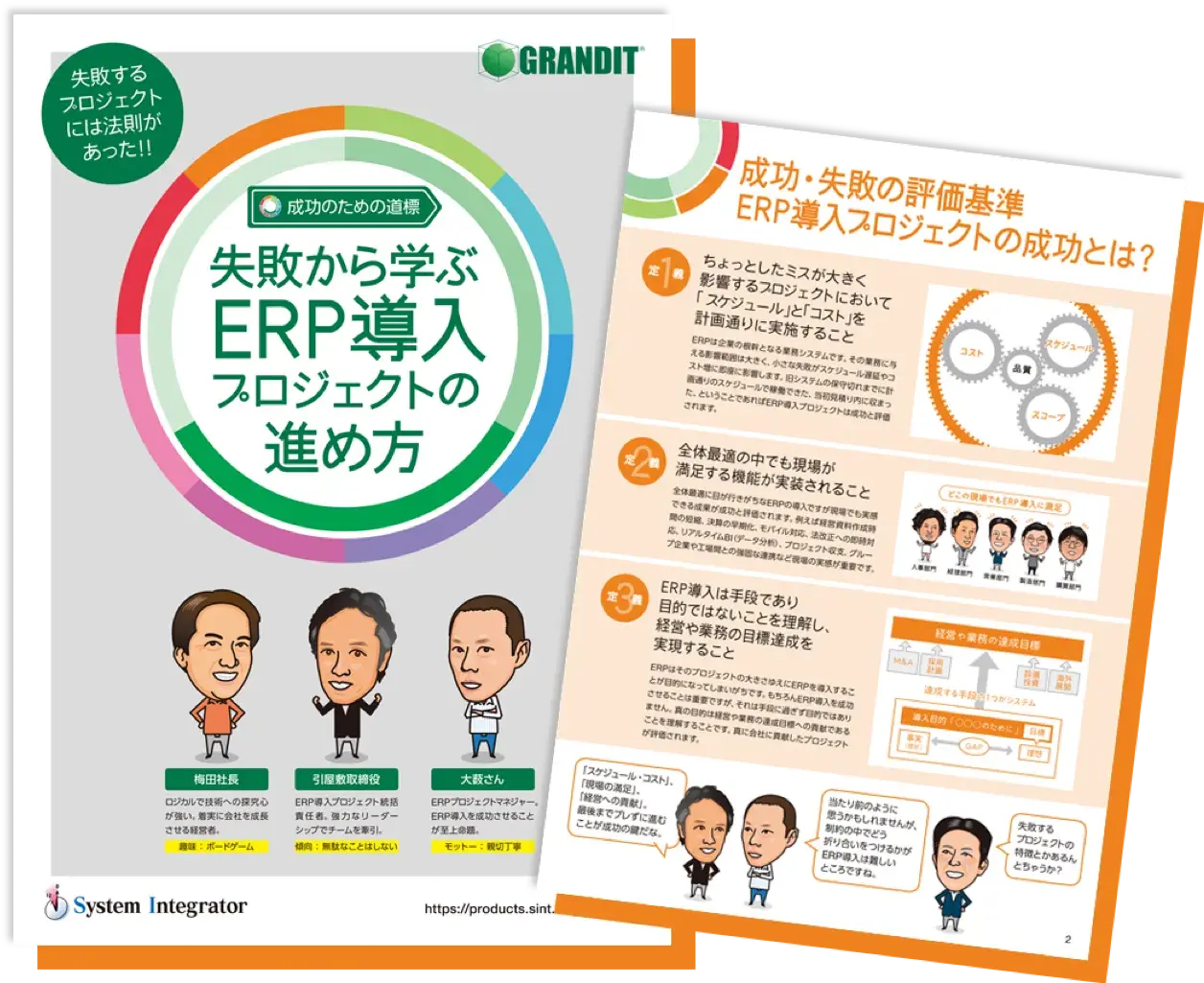

ERPシステム「GRANDIT」は、在庫管理だけでなく会計・財務・調達・生産・物流・販売など、企業の基幹業務を一元的に管理するソリューションです。部門を横断した情報共有が可能になるため、組織全体のリソースを最適化できます。これまで、多くの製造業の現場ではエクセルや在庫管理システムによって原材料や部品の数量を管理していました。こうしたシステムでは単純な在庫の過不足は計算できても、的確な需要予測や市場動向の把握は困難です。在庫管理を最適化するためには、生産ラインの稼働状況や販売状況、市場や顧客のニーズ、エンドユーザーの反応など、さまざまな要素を考慮した発注点管理が求められます。

GRANDITを導入すれば、仕入計画や販売計画、生産計画などを全社的に共有できます。そのため、俯瞰的かつ定量的な分析に基づく在庫管理が可能になるでしょう。ERPシステムは現代の企業経営において有用なソリューションであり、さまざまな製品が存在しています。たとえばSAP社やOracle社のERPシステムが世界的に高い市場占拠率を誇りますが、日本企業の経営体制や商習慣に対応できないケースも少なくありません。GRANDITは日本企業の体制に合わせて開発されているため、自社にフィットするシステム環境を構築できるのが大きな魅力です。GRANDITについて詳しい情報を知りたい企業は下記URLをご覧ください。

GRANDIT : https://products.sint.co.jp/grandit

バックオフィス業務改善ならシステムインテグレータ

多くの企業で人手不足が大きな課題となっていますが、バックオフィス業務にはいまだに属人化した作業やアナログ業務が残っており、企業の成長と発展を阻む大きな壁となっています。

バックオフィスの業務プロセスを最適化することで、コスト削減や属人化の防止だけでなく企業全体の生産性向上にもつながります。

当社はERPをはじめとする情報システムの豊富な導入実績をもとに、お客様一人ひとりのニーズに合わせた最適な改善策を提案します。業務の洗い出しや問題点の整理など、導入前の課題整理からお手伝いさせていただきます。

バックオフィス業務にお悩みをお持ちの方は、お気軽に株式会社システムインテグレータまでご連絡ください。

まとめ

商品の発注タイミングを管理する発注点管理は、適正在庫を確保するために不可欠な手法です。発注点管理を最適化するためには的確な需要予測や市場動向の把握が求められます。適正在庫を維持するためにも、組織の基幹業務を統合管理するGRANDITの導入を検討してみてはいかがでしょうか。

- カテゴリ:

- キーワード: