生産スケジューラは、精度の高い生産計画の立案を可能とし、リードタイムの短縮、在庫の削減、生産効率を改善するためのソリューションです。

外部環境の変化に対応し、サプライチェーンを最適化することの重要性が高まっていますが、いまだにベテラン社員がエクセルで計画を立てているというのが製造現場の実情です。

こうした背景から生産スケジューラに注目が集まっているのですが、生産管理システムとの違いやそもそも何ができるのかわからないという方も少なくありません。

本記事では、そうした生産スケジューラに関する基本的な情報から、昨今の製造現場における生産スケジューラの導入や活用の実態や、生産スケジューラ「Asprova APS」を使用した生産計画立案の効果や化学業界への実績についてご説明します。

生産管理業務そのものについてはこちらの記事で詳しく解説しています。

製造現場を支える生産管理とは?業務内容や効率化手法を解説

生産スケジューラとは

生産スケジューラとは、必要な生産量に対し人員や設備などの生産に必要なリソースを照らし合わせ、割り当てることで、日程計画(生産スケジュール)を立案することのできるシステムです。

各工程の作業時間を分・秒単位で計算して時間軸上に並べ、適切な時間配分や在庫引当、作業員の割り振りなどを行うことができるので、工程間の待ち時間をなくしリードタイムを短縮することができます。

生産スケジューラと生産管理システムの違い

生産計画を立案するシステムとしては生産スケジューラの他に、生産管理システムがあります。

一般的な生産管理システムでも計画立案自体は可能ですが、生産スケジューラとは計画の粒度が大きく異なります。ヒト、モノ、資源などの「制約条件」を加味した精度の高い計画は、生産スケジューラでしかできません。

こうした制約条件が加味できるだけでなく、分単位・秒単位での計画が可能です。工場の中の1台1台の機械や1人1人の人員のスケジュールを、材料制約や負荷を考慮しながら秒単位の精度で計画することができます。

一方、生産管理システムは生産計画の粒度は生産スケジューラほど細かくない代わりに多機能で、生産計画だけでなく調達計画、工程管理、需要予測、品質管理など、購買や在庫管理まで生産に関わる業務を広くカバーしています。

製造業では、仕入れ・検品・在庫・供給・製造・販売・原価など、業務内容が多岐にわたりつつも密接に関係し、連携がとれなくてはいけません。しかし属人化した状態では、部署間の情報が行き来しにくく、担当者不在で他の人員では業務内容がわからないといった問題が発生してしまいます。各部署の情報やシステムが分断してしまっている状態=サイロ化はQCDを低下させ、利益を減らすことにつながります。

生産管理システムは多岐にわたり複雑に絡み合った製造業の各業務に必要な情報を一元化し、部署間で情報共有を実現することで、属人的な生産管理で発生していたさまざまな課題を克服することができます。

生産スケジューラ導入のメリット

生産スケジューラを導入する主なメリットとしては、生産計画の自動化・最適化と現場の状況の見える化が実現できる点が挙げられます。

生産スケジューラは、生産量に対して必要なリソースを工程ごとに分・秒単位で割り振るといった緻密な計画を自動で立案します。これにより、リードタイムの短縮や余剰在庫の減少といった効果が期待できます。また、従来の計画立案業務は現場の状況を把握したうえで担当者が行っていたため、かなりの工数がかかるうえに属人化してしまいがちですが、生産スケジューラを導入することでそういった課題も解消できます。

さらに、計画の内容に加えて進捗など現場の状況も把握できるため、遅れが発生している工程があれば納期遅れにつながる前に迅速に発見し対応できるようになります。ボトルネックになっている工程を改善することで生産性の向上にもつながるでしょう。

生産スケジューラをエクセルで代用することはできる?

生産現場では、複数の工程が複数のラインで並行して進められます。各ラインで使われる原材料や設備、配置される人員のスケジュールに変更が生じた場合にも素早く対応しなくてはなりません。

Excelを使って計画立案されている企業も少なくありませんが、複雑な生産計画を立てるにはかなりの時間と手間がかかるうえ、立案業務が属人化する、ファイル履歴管理や同時編集ができないなどデメリットがあり、ある程度の規模になってくると運用に耐えられなくなってきます。

生産スケジューラであれば、様々な制約条件を加味した精度の高い生産計画を作成することができるので、迅速で正確な納期回答や計画的な生産体制の構築が可能となり、リードタイムが短くなるので、在庫の削減を実現することができます。計画立案の最適化や効率化を実現し、現場の変化にも柔軟かつ迅速に対応していくためには、生産スケジューラを使う方が現実的と言えます。

生産計画をエクセルで行うことのメリットとデメリットは以下の記事で詳しく解説しています。ぜひ併せてご覧ください。

生産計画はエクセルで良い?メリット・デメリットについて解説

生産スケジューラ導入の方法とは

現在市場にはさまざまな生産スケジューラがありますが、導入して効果を出すためには自社にあった製品を慎重に選定する必要があります。

まずは自社の課題や導入する目的を明確にして、課題を解決し目的を達成するために必要な要件を整理します。また、使用する従業員の役割や権限についても検討しましょう。生産スケジューラを有効に活用するためには担当者がある程度ITリテラシーを持っている必要があります。

なお、導入支援をしているベンダーやコンサルタントに支援してもらうと導入に失敗するリスクを減らすことができるでしょう。

要件の洗い出しができたら条件に合った生産スケジューラを選定し、無料トライアルや検証を経て本格導入し、運用開始する流れとなります。

製造現場において生産スケジューラに求められている機能

近年新型コロナウイルスという逆風を受け製造現場の変革も急務となってきています。このような外部環境の変化に対応できるかは企業の生き残りに大きく影響します。しかしながら、新型コロナウイルスのように外部環境の変化を事前に予測して対策を打つことは簡単ではありません。

そのため、

- 「変化を認知し」

- 「起こり得る問題を見える化し」

- 「対策を打つ」

このサイクルを素早く回す変化対応力の向上が製造現場に求められています。そして、生産スケジューラとは生産計画を立て、起こり得る問題を見える化し、対策をシミュレーションできる道具なのです。

製造現場に目を向けると、顧客のニーズは多様化し、その結果として製品数は増加の一途をたどっています。色やサイズなどの仕様のバリエーションも含めると、数百万種類の製品が製造現場を流れていることも珍しくありません。納期要求はさらに厳しくなり、オーダの変更やキャンセルが起こり、需要と供給をいかにバランスさせるかは長年抱えている課題となっています。在庫を適正な量に抑えなければなりませんが、製品のモデルチェンジは早く、ライフサイクルが短いため在庫は死蔵品となりやすく、死蔵品になると価値はゼロに近くなってしまいます。外部環境だけでなく、機械の故障、作業者の病欠、不良品の発生など予測しがたい内部環境の変化も起こりえます。

生産スケジューラによる見える化とは、製造現場の未来の状態を見えるようにすることです。工場の中を多種多様な製品の膨大な数のオーダが流れているとき、

- 「製品や在庫はいつどこにいくつありそうか」

- 「各オーダはいつどの工程を通過しそうか」

- 「納期遅れしそうなオーダはどれか」

などを可視化することができれば、変化に的確に対処するための選択肢が幾つかある中で、どの選択肢を採用すべきかの意思決定をサポートするシミュレーションを行うことができます。

では、製造現場では生産スケジューラの活用が進んでいるかというと実態はそうでもなく、Excelを使った人手による生産計画の立案が殆どであるのが実情です。

例えば、飲料製造業の製造現場では以下のような制約を抱えています。

- 混合工程で使用されるタンクは、投入された原料を後工程に流し切るまで次の原料を投入できない

- タンクと充填設備はつながっているため、タンクが決まると充填設備も決まるという制約がある

- 原料を混合するタンクの場合、攪拌するプロペラがあるので、容量の上限だけでなく下限も考慮しなければならない

- 混合工程から流される量で充填できるだけボトル詰めするように、作業を分割する必要がある

- 混合工程での原料切替に伴う洗浄と、充填工程でのボトルサイズの切替を考慮しなければならない

これらの機械、人員、タンクなどの状態や制約を同時に考えることは人手でもシステムでも容易な事ではなく、極めて属人的な業務となっています。さらに製品増や短納期への対応も迫られている製造現場では、限られた時間の中で納期調整や設備負荷の調整をすることは困難な状況となっており、生産計画の見直しサイクルが減少していくと、内外の変化への対応の遅れを招くこととなります。そして、そのような状況に陥らないようにすべく、必要以上に余裕を持った原料手配や工程間にバッファを持つ、というリードタイム長期化につながる悪循環も起こってしまっています。

総じて、製造現場では益々の変化対応力の向上が求められていますが、様々な制約を抱えているため変化に追随する仕組みづくりが難しく業務も属人化しています。そこに、生産スケジューラによるデジタル革新が変化対応力の向上に貢献できる可能性を秘めているのです。ここからは、実際の事例についてご紹介していきます。

Asprova APSについて

生産スケジューラAsprova APSは入力した情報をもとに生産計画を立案するシステムであるという点に大きな特徴があります。企業の業務用情報システムには、会計や財務、給与計算といった基幹システムを筆頭に営業、販売、購買、在庫、そして生産などの各種管理システムが活用されています。いわゆるERPで社内システムを統合している企業も多くあります。これらのシステムの使用領域は様々ですが、共通しているのは過去の実績と現時点での確定情報を扱っている点です。その点、Asprova APSは実際にはどうなるかわからない見込や需要予測まで組み込んで生産計画を立案するところが他の業務システムと決定的に異なっています。

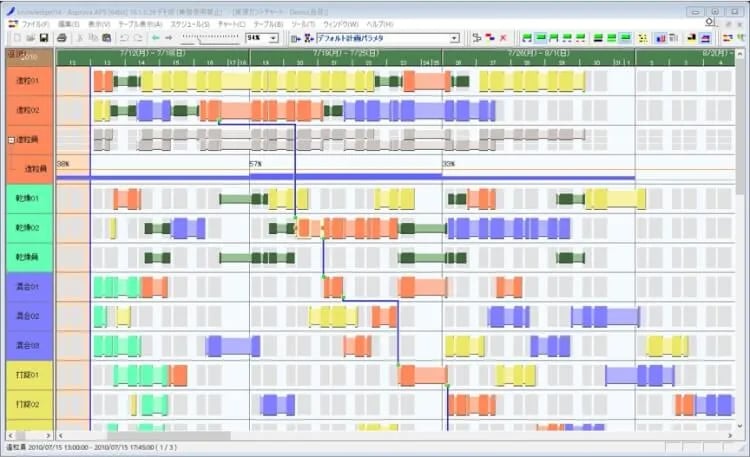

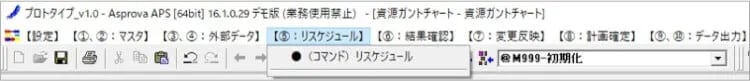

Asprova APS上の生産計画は、製造現場が求める切り口で表やグラフ、チャートでわかりやすく表示されます(図1)。この見える化によって、納期遅れの予防や、工場全体でのボトルネックを発見することができます。そして、問題点をひとつずつ解決していくことで以下のような効果が期待できます。

- リードタイム短縮/計画の短サイクル化による在庫削減効果

- 生産および納入リードタイム短縮による安全在庫削減効果

- 需給計画短サイクル化による在庫削減効果

- 製造計画同期化による原材料(購買品)在庫削減効果

- 納期回答リードタイム短縮による機会損失削減効果

- 納期遅れ、在庫不足による機会損失削減効果

- 在庫管理費低減効果

- 緊急輸送費低減効果

- 投入順序計画の最適化

- 設備メンテナンス情報の可視化

- 生産スケジュール作成時間の短縮

普通、製造現場には長年積み上げてた効率化のノウハウがあります。ところが、そのノウハウの中には不合理なものも潜んでいて、長年信じてきたがゆえに検証されることなく、最も良い方法とされている場合もあります。Asprova APSはそうした不合理さを見える化し、生産計画業務を標準化する効果もあるのです。

図1 生産計画例

Asprova APSの機能特徴、特異性

多種多様な要素が複雑に絡み合う製造現場をモデル化することは容易な事ではありません。Asprova APSは1994年にリリースされた製品で、25年以上もの間、製造現場からの要望を製品へフィードバックするバージョンアップを繰り返しているため、カスタマイズをする必要なく標準機能の組み合わせでモデル化できるよう設計されています。例えば(表1)のようなプロセス産業特有の計画要件についても対応しています。

|

No. |

プロセス産業の計画要件 |

Asprova APSの対応 |

|

1 |

バッチ製造とロット数量 |

自動補充、製造ロットサイズ、作業ロットサイズ |

|

2 |

中間品目と販売品目の関係 |

部品表、オーダ紐付 |

|

3 |

欠品の防止 |

自動補充、安全在庫 |

|

4 |

生産順序の制約 |

ディスパッチングルール、最適化 |

|

5 |

段取り替え時間の最小化 |

段取り替え(品目・仕様・資源)、資源評価 |

|

6 |

生産連続可能期間制約 |

イベント |

|

7 |

次工程との時間的制約 |

重なりMIN、重なりMAX、資源ロック |

|

8 |

複数品目同時生産制約 |

副資源 |

|

9 |

作業員の制約 |

副資源 |

|

10 |

タンク繰り |

資源(仕様)、資源優先度、資源有効条件、資源ロック |

|

11 |

連産品、副産物 |

製造BOM |

|

12 |

キャンペーン生産 |

グループ割付け |

表1 計画要件

一方で、理想を追い求めあらゆる要素を詰め込むと、運用に柔軟性を欠いてしまい、特定の人でなければ使えないシステム、いつ何が起こるのか予測できないシステム、導入前よりもコストがかかってしまうシステムにもなりかねません。属人化を回避するためにAsprova APSを導入したはずが、気が付くとAsprova APSを活用できる人が属人化してしまったという事例も存在します。こうした現実を踏まえ、Asprova APSを活用し始める際には、

- 理想を追い求めすぎないこと

- 理想と現実の間の落としどころを見つけること

が重要です。また、Asprova APSが作成した生産計画に対して、人間が意思を入れられるようになっており、その意思を考慮した形で再度生産計画を立てられるようになっています。こうした運用も視野に入れ、2人以上の担当者が無理なく活用できるシステムになっているかが一つの判断材料になるでしょう。

Asprova APSは製造現場の詳細なスケジュールを立てる道具ですが、ERPといった基幹業務システムとの役割分担により、単一業務改善から工場全体の最適化まで幅広く適用することができます。一般的にERPの生産管理は、販売管理からの需要に対する生産量を算出する基準生産計画と、それに従属して必要になる資材所要量を算出する機能を主要機能として有しています。しかし、その資材所要量は、日単位の固定リードタイム、無限能力で計算するため、実際のタイミングとは大きく異なり、時々刻々に変化する製造現場の不確実性には対応できない事もあります。Asprova APSは、設備選択から投入の順序/作業負荷を考慮したスケジューリングを行うため、ERPの計画機能を強化することができます。

実現場での運用者の育成方法について

製造業全体で熟練技術者のノウハウの継承が急務になっており、人員不足に加えて働き方改革により働き手の意識が変わりつつある昨今、プロセス産業においては、Asprova APSの導入を検討するきっかけとしても、生産計画業務での属人化の解消、省力化が課題として挙がるケースが多いです。

生産計画業務は製造現場や自社で製造しているあらゆる製品の知識に加えて、他部門との連携、イレギュラーな状況へ対応するための社内の人脈や調整能力が求められるため、そもそも属人化が進んでいることが多く、マニュアル化し辛い要素が多分にあります。ある企業では3-4か月経っても新任者に引継ぐことができていませんでした。

Asprova APS導入時の「育成」には2つの側面があります。

1つは Asprova APSそれ自体の使用方法を教育して、実業務で使えるようにするための人材育成です。詳しくは後述しますが、生産計画担当者がAsprova APS導入プロジェクトに参画し、検証を進めていく中でAsprova APSの使用方法を習得することができます。

もう1つが Asprova APS の導入を通じた生産計画業務面での人材育成です。

Asprova APSの導入プロジェクトでは、生産計画における様々な制約を明示化し、Asprova APSにおける制約条件として組込んでいく作業を行います。そうした、現在の生産計画業務の暗黙的なルールを棚卸し、暗黙知を形式知化していく過程は人材育成の絶好の機会になります。

具体的には、Asprova APSの導入プロジェクトメンバとして、ベテランに加えて新任者に参画してもらい、ベテランのノウハウを共有することで属人化を解消していくことが期待できます。この場合の新任者は、業務知識が不足していてもよいが、ITリテラシーが高く、新しいことに前向きな人材が適しています。また、導入プロジェクトに最初から参画してもらうことで当事者意識が芽生え、各種検討を通じて業務知識の引継ぎや、各種制約の背景も含めて理解が進みやすいのです。

Asprova APS導入時には、導入プロジェクトと実業務も並行することで生産計画担当者の負荷が高まることが課題となるケースが多いのですが、プロジェクトをスムーズに進めるためのリスク対策としてもお薦めします。

実際のAsprova APS導入プロジェクトの体制、進め方は、大別すると、

①自社独力で導入するか

②導入支援サービスを活用するか

の2つの方針に分かれますが、結論から述べると、②の方針を選択したほうが無難です。

Asprova APSには豊富な機能が備わっていますが、生産計画担当者や製造担当者の方々が実業務で使えるレベルに設定するのは難しいのが実態です。単純な工程から成る製品を登録して、とりあえずガントチャートを作る程度であれば、アスプローバ社が開催しているセミナーやトレーニングに参加してできるようになるが、それぞれの業種別の、例えば後述する事例のような、化学業界で要求される各種要件に対応して実業務で使えるレベルに達するのは困難です。

①を選択し、Asprova APSと向き合う覚悟を決めて、年単位で一から自分で構築していく方法もありますが、実際問題として生産計画担当者にそんな時間はないでしょう。何より、ソフトウェアに習熟するのが目的ではなく、目的は生産計画の自動化です。計画系の業務にはスピード感が求められることからも、短期間で必要な費用と人的リソースを集中投下して成果を上げるほうが経営陣の理解を得やすいでしょう。

Asprova APSは短期間での導入が可能なソフトウェアであるものの、製品知識と業界知識を持った人材は必須になるため、それらの人材を抱えているアスプローバのパートナーに導入サポートを依頼するのが現実的な選択肢であす。アスプローバ社自体は基本的に導入サポートを実施していないため、アスプローバ社のパートナー企業に支援を依頼し、自社の担当者は業務要件の整理や検証、マスタ設定等に注力することになります。自社の業界(例えば化学業界、医薬品業界等)の導入実績があるパートナーが望ましいですが、アスプローバ社に依頼すれば、要望に応じてパートナーを紹介してもらうことができます。

化学業界における事例では、導入期間は1工場あたり6か月~8か月程度となるケースが多く、下記は標準的な導入支援サポートの工程です。

プロトタイプ作成(期間:3か月)

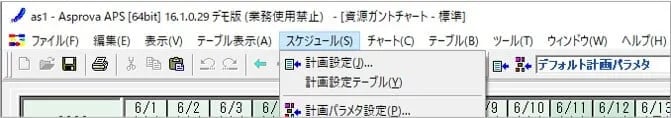

生産計画のパターンを洗出し、先ずはパターン毎にプロトタイプを作成し、トライアル・アンド・エラーで検証と修正を重ねます。合意が取れた段階で全製品をこれらのパターンに当てはめていきます。プロトタイピングと同時に要件の一覧化も進め、Asprova APSの標準機能(図2)で実現するか、手作業で対応するか、等の対策を決定します。ちなみに、プロトタイピングのサイクル自体はこれ以降も本番稼働で使える状態になるまで続いていきます。

実データ検証(期間:2~3か月)

一旦完成したプロトタイプに、1か月間等の期間を限定して実データを投入し、結果を確認します。複数パターンの混在や、イレギュラーなパターンへの対応も進めます。

実運用検証(期間:2~3か月)

実データによる検証が終わった状態で、実運用のサイクル、ルールに基づいて検証を行います。ここでは、業務に応じてメニュー(画面上部にある各機能を呼び出す一覧機能)のカスタマイズ等(図3)も行い、実際の業務をイメージした検証を進めます。

並行稼働(期間:2~3か月)

生産計画の現行システムがある場合は、現行システムと並行してAsprova APSでの生産計画立案を行い、徐々にAsprova APSだけの運用へ切り替えていきます。現行システムが無い場合は、Asprova APSでの運用を開始します。どちらも、立上げ時は初期在庫の登録や、既に計画済みのオーダへの扱いを細かく検討して決めておく必要があります。

※上級者には一番使い易いが、初級者にとっては何がどこにあるのか知っていないと使い辛い

図2 Asprova APSの「標準メニュー」

※左から順次実行できるように番号を振って分かり易くしている

図3 Asprova APSの「カスタムメニュー」の例

実運用検証や並行稼働の工程では、後からプロジェクトに参加したメンバーや、実際にオペレーションを行う担当者にもわかるように、業務の各局面に応じた操作マニュアルを作成することを推奨しています。Asprova APSには実にいろいろな機能や項目があり、導入プロジェクトでのプロトタイピングを通して使用する機能を絞っていくため、使用する画面・機能と、逆に使ってはいけない画面・機能も出てきます。そのため、実運用検証時にはカスタムメニューを定義しつつ、Asprova APSの運用方法も整理します。具体的には、週次計画はこのメニューを開いて、このコマンドを実行し、次にこの画面で内容を確認し、OKであればこのメニューからデータを出力する等の運用手順を決めてマニュアル化しておくことが重要です。

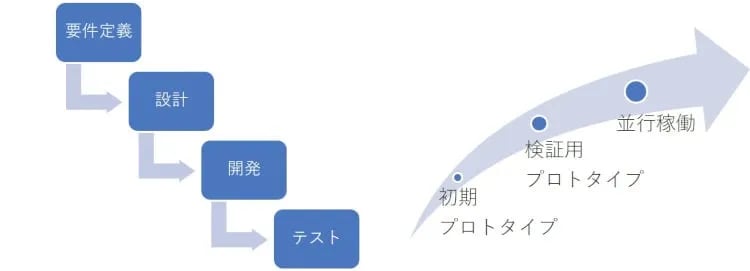

基幹業務システム(ERP)や生産管理システムの導入、開発は「ウォーターフォール型」(図4)と呼ばれ、時にはコンサルタントを活用した大がかりな業務要件の整理から始まり、多数のSEやプログラマーによるシステム開発プロジェクトとなるため、厳密なプロジェクト管理の下、基本的には後戻りの無い工程で進んでいきます。

それと比較し、Asprova APSの導入は「プロトタイピング型」で少数精鋭のメンバで迅速に進める。Asprova APSの導入時、プログラム開発は行わず、豊富な機能群の中から必要となるものをピックアップし、組み合わせて、計画のルールを作っていきます。プロトタイプを作り、それをユーザが検証し、課題を挙げていくという、トライアル・アンド・エラーのサイクルを繰り返す手法を採ります。具体的には、通常1~2名程度の技術者がユーザ側の要件に応じたプロトタイプを、ほぼリアルタイムで作成し、ユーザが評価し、要件を洗い出していくことを繰り返します。

図4 ウォーターフォール型のプロジェクト(左)と、プロトタイピング型のプロジェクトの比較(右)

化学業界における導入実績・事例

以下、化学品業界で特徴的な事例を3タイプ挙げるが、先に用語を整理しておく(表2)。

|

用語 |

解説 |

|

釜 |

調合、混合、反応、濃縮等を行う設備 |

|

製造 |

調合、混合、反応、濃縮等を行いバルク(後述)を生産する一連の作業 |

|

バッチ |

一回の製造で出来高の上がる単位 |

|

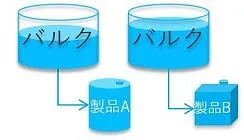

バルク |

充填前の大容量の中間製品、タンクや釜から充填する前の状態。通常は仕掛品と見なす場合が多い |

|

製品 |

ドラム缶、一斗缶等の各容器に充填された状態で、ローリーも含む。タンクに在る状態で製品と見なす場合もある |

表2 用語解説

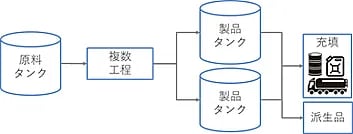

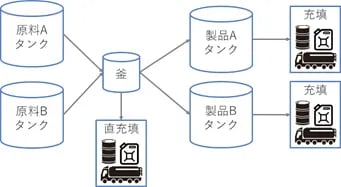

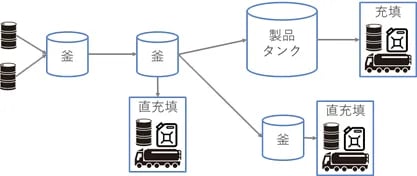

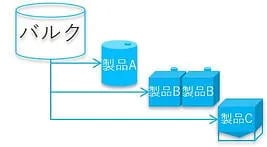

この業界の計画上の特徴としては、「生産計画」が大きくバルク製造のための「製造計画」と充填の「充填計画」に分かれ、それぞれ別の担当者が計画立案することが多いことです(図5)。

図5 「製造計画」(左)と「充填計画」(右)

連続生産の事例

特徴

この事例の工場では、複数工程を経て製造されるバルクをタンクに貯蔵した時点で会計上の科目は「製品」と定義しています。釜やタンクのサイズは数十トンから数百トンと大規模で、製品タンクは複数基あり、一基がバルクを製造、送液中の場合、他のタンクから充填します。基本的にはこのローテーションで製造工程は連続して稼働しています。この事例では、バルクの製造計画は単純なため、製造計画は手入力で生産管理システムに入力し、製品タンク以降の派生品(希釈品等)も含めた充填計画部分が Asprova APS導入のターゲットとなりました。

製品タンクはローテーションしながら常に補充されていくため、バルク製造のサイクルを止めないように、且つなるべく効率的にタンクの下限近くまで充填した後、次のサイクルで製品を上限まで受けれられるようにする必要があります。基本的には、工場の生産能力以上の需要は発生する市場環境であり、需給の調整は、旧工場での生産や、品質の劣る輸入品で行っています。

製品自体が素材に近いものであるため、大容量のローリー出荷が多く、顧客は当該素材を原料として使用する国内外の企業です。

対応内容

製品タンクを効率的にローテーションできるよう、基本的なルールは先入先出で充填元のタンクを指定するようにしました。充填の優先順については、基本的には在庫ができず、直近の変動に対応する必要のあるローリーが優先され、需要に応じて充填して在庫するものを選択します。そういった在庫品の中でも、「留型品」と呼ばれる顧客専用容器への充填、自社からしか購入しない顧客向けの充填等を優先しつつ、優先度の低い汎用品で調整していくイメージです。

業種によっては一旦充填した容器から別の容器への詰め替えが許可される場合もありますが、この事例の企業では品質管理上、詰め替えは許可されていません。そのため、充填する容器の選択、派生品の製造向けの振り分けについては、需要情報を基に事前に判断するしかありません。そのためには、なるべく早い段階での需要データの把握がカギとなります。

この事例では、基幹システムで入力された受注を需要情報として受領しているため、営業担当者には、見込みでもよいのでなるべく早い段階での受注データ登録を運用ルールとして要請しましたが、工場側でも仮の受注データを Asprova APS上で登録できるようにしています。

少品種多量の事例

特徴

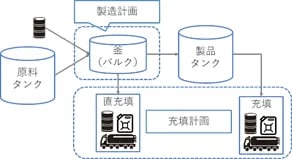

この事例でも、製品タンクに貯蔵された時点で製品として定義している(図6)。連続生産のケースと同様、釜と製品タンクの規模は比較的大きくなります。ある程度、バルクと釜の組合せは決まっているものの、複数種類のバルクを同一の釜で製造でき、同一のバルクを複数の釜で製造できるため、何時、どの釜でどのバルク品を製造するか、を選択する必要があります。バルクの品種が変わる度に洗浄が必要になることが多いですが、成分の関係によって、製造順番により洗浄時間が変わる場合があります。そのため、なるべく洗浄時間が短くなる順番で計画することが求められます。

製品タンクがあるものは、タンクの在庫がバッファとなるため、バルク品の製造計画と充填計画は同期する必要はありませんが、主力品ではないものを中心に一部、釜から直充填するものがあり、ローリーへの直充填タイミングは特に優先する必要があります。

1つ目の事例と同じく、製品自体が素材であるため、ローリー出荷が多く、顧客は国内の他企業で原料として使用されます。

図6 製品タンク貯蔵時に製品と定義した事例

対応内容

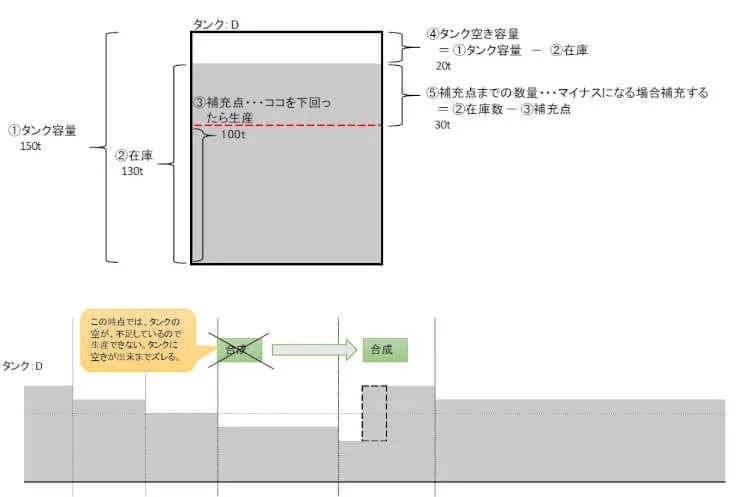

このケースでは、製品タンクにあたる「資源」にタンク容量(Maximum Inventory)と補充点 (Replenish Point) という新規項目(Asprova APSでは新規プロパティという)を追加し、補充点を下回るとそれを補充するように、バルクの製造を行うように製造計画を作成しています(図7)。製造ロットサイズと補充点は、1回の製造で上限を超すことの無いように設定する必要があります。ちなみに、Asprova APS ではこのような項目追加がプログラムの変更無しで容易に行うことができます。

図7 製造計画対応例

多品種少量の事例

特徴

この事例(図8)が前述の2事例と大きく異なる点は、素材としてではなく自社製品として市場に出荷する比率が高い点です。上記2事例はほぼ完全な「B to B」だったが、この事例はより「B to C」に近いため、荷姿が小さく不確実性が高くなっています。

従ってこの事例では、前述の連続生産、半連続生産のように、製品タンクや半製品タンクで貯蔵するものも一部ありますが、品種の多さや有効期限の問題から、釜からの直充填の比率が高くなっています。充填後の荷姿を製品と定義しており、釜のサイズは前述の2事例と比較すると小規模で、数トン~数百キロ単位となります。多品種でバッチサイズが小さいため、当然、釜の切替えは避けられませんが、洗浄回数は最小化することが求められます。

工程面での特徴は、バルク製造が複数工程(釜)にまたがるものがあり、直ぐに次工程を行う、次工程は翌日行う、等の間隔設定も様々です。いくつかのバルクは複数荷姿に充填する他、別製品に投入する原料としても考慮する必要があります。つまり、バルクの原料バルク、そのまた原料バルクの組合せが存在しています。バッチサイズが小さく、バッチ数が多いうえ、原料仕込に人手が必要で、直充填も多いため、作業員の負荷が非常に高い状態です。ちなみに通常は多台持ちで、製造中は釜に人が張り付くことはありません。複雑な工程は、より高機能な製品を研究開発してきた歴史の結果という点で興味深いのですが、計画立案の難易度は上がる結果となってしまっています。

図8 多品種少量の事例

対応内容

この事例のように直充填が多いと、製品タンクのバッファが無い分、1バッチ製造後は、バルクを充填しきってしまわなければならず、どの容器に割振るべきか、という判断は人手で行うと難易度が高くなります。例えば、1缶200kgのドラム缶の製品10缶の需要に対してバッチサイズが5トンのバルクを製造すると、2トン分の行先はドラム缶に決まっていますが、残りの8トンをどうするか、という問題が発生します。

(図9)のように、受注と紐付く充填の都度、バルク製造していては効率が悪い。ちなみに、Asprova APSの標準機能では、このような結果になってしまいます。

図9 充填計画の都度、1バッチ毎のバルク製造の計画が立つ

Asprova APSの期間まとめ機能を使い、例えば1週間分の充填計画を同一バルクでまとめたとしても、ある程度はバルクの必要量がまとまるものの、ほとんどのケースでは非効率な結果となってしまいます。そこで、この事例では(図10)のように、1バッチ分を使い切る充填の組合せを自動で作成しています。

図10 問題解決例

1バッチ分のバルクをどのように割り振るか、という選択は、基本的には営業部門からの販売計画と、計画時の製品在庫を比較して在庫準備率の低いものを優先する、というルールとし、端数はより容量の小さい荷姿に振り分けています。充填は需要に応じて行うことになるため、1つ目の事例と同じく、早目の需要情報の把握が必要ですが、この事例では受注情報はかなり直近でないと登録されないため、販売管理システムから受領する販売計画を需要情報としています。

総評

以上、化学業界における特徴的な事例を見てきましたが、最近の事例では異口同音に下記のような背景や要望をお聞きします。現状でも何かしらの仕組みで業務が回っているものの、そろそろ限界を感じてスケジューラ導入を検討する、というケースが多いようです。

- 生産計画担当者がExcelで作成している計画表をメンテナンスする負荷を減らしたい。

- 今まで独自のシステムで計画立案していたが、メンテナンスする人が居なくなってしまった。

- 生産計画の属人化を解消したい。

- 昔は土日も稼働していたが、現在は週末稼働は行わないようにしており、月~金で計画的に作業したい。

- 需要の変動にできる限り対応するものの、計画業務をルール化して無理な調整は行わないようにしたい。

- 長期計画も立案し、シミュレーションや予算立案時等の根拠情報としたい。

上記のような例とは別途、最近徐々にではありますが、「シミュレーション」目的でのスケジューラの活用の相談をお受けすることが増えてきています。昨今の自然災害や感染症、政治リスク等による需要の急激な変動に伴い、需要予測そのものが意味を成さない状況も頻発している中、需要変動に素早く対応するための検討材料を可視化するツールとして活用したいという背景からのご要望です。

確かにAsprova APSのような生産スケジューラで需要予測に対応することは難しいのですが、正確な生産計画が立案できるシステムは、シミュレーションツールとしても有用です。この場合は、工場側ではなく本社側の需給管理やサプライチェーンの管理部門が使用することになるため、マスタや制約条件はよりラフに設定することになります。

一部では、さらに進んで需給管理部門が中心となり、販売部門、製造部門を巻き込んで全社横断的に中期的な販売計画、生産計画を元に利益計画のシミュレーションのサイクルを回していく動きも見られます。今後はこのように計画(シミュレーション)対象がサプライチェーン全体に広がり、数量だけでなく金額を含めたシミュレーションツールとしての活用が増えていくものと思われます。

今後の展望

ニューノーマルの時代では生産設備やロボットの導入の加速が予想され、それらを効率的に利用して生産するために生産計画業務の重要度は益々高まるでしょう。しかしながら、生産スケジューラの導入が難しいという課題があります。今後はこれを軽減し早く確実に運用できるようにするために、教育的なコンテンツを充実していきたいと考えています。それと同時に、さらなる最適化と高速化、より高度な要求に対する処理ができるように開発を進めていきます。またスケジューラを飛び越えていく新しい技術が出てくる可能性もあります。そこにも注意を払いながら、今後も製造現場に貢献できる製品・サービスを開発・提供していきます。

あとがき

- カテゴリ:

- 生産管理

- キーワード:

- 生産スケジューラ