納期遵守は製造業における永遠の課題です。

取引先からすると納期は守って当たり前ですが、実際には自社だけで生産が完結することは少なく、グローバルなサプライチェーンの最適化が求められるようになってきています。

本記事では失敗しない納期管理のポイントについて解説していきます。

生産管理についてはこちらの記事で詳しく解説していますので、合わせてご覧ください。

製造現場を支える生産管理とは?業務内容や効率化手法を解説

製造業を取り巻く納期にまつわる現状

1990年代から工場の海外移転が進み、グローバルなサプライチェーンが構築されてきました。日本の製造・流通網のSCM化が進行しており、国内外の工場や調達先と連携した生産形態へ移行し、複数会社間で連携したシビアな納期管理が必須条件になってきています。このような生産形態において納期遅延はサプライチェーン全体の生産活動への影響が大きく、納期遅延を発生させた企業は信用失墜させる危険性をはらんでいます。

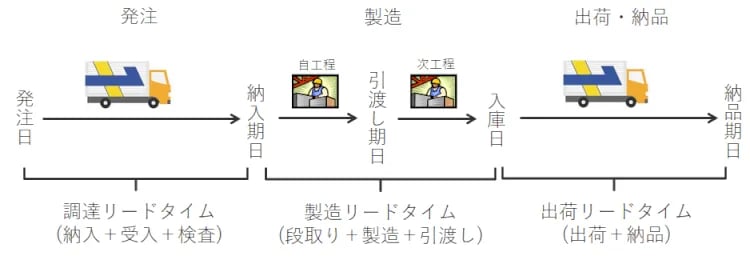

図1:納期とリードタイムの解説

図1は部材の調達から製品を納品するまでの流れと、工程ごとのリードタイムを表したものです。ここでいう納期とは以下のことを指します。

- いつまでにモノを調達する必要があるか(納入期日)

- いつまでに製造を行う必要があるか(引渡し期日)

- いつまにで出荷・納品を行う必要があるか(納品期日)

部材発注、設計・製造(工程間での引渡し日)、顧客への納品、これらすべての期日を守るためにリードタイムを設定し、納期管理を行います。

納期は、製造業で長年大事にされているQCDのひとつではありますが、顧客と約束した納期(D)・品質(Q)を守るだけでは企業競争力を上げることが難しく、今後はコスト(C)を抑制した納期管理が重要になってきます。顧客の要求する納期を遵守ためにコストを増大しては意味がありません。

納期遵守を阻害する要因とは?

納期を遵守するために現場の皆様は非常に苦労されているのではないでしょうか。商談で訪問した際に

- 需要情報を読みきれずに受注確定しているため、製造調整が都度大変

- 納期遅延が怖いので、過剰在庫になりやすい

- 人手不足で製造調整に時間を要する

- 納期調整や納期回答に時間を掛けている

と言った話をよく耳にします。まずは納期遵守を阻害する主な要因として、どのようなものがあるかをみていきましょう。

阻害要因1:需要変動

多くの製造業では顧客の納期を遵守するため、確定受注以外に内示などの需要情報を基に生産計画を立案されていると思います。需要数のまま製造して出荷できれば問題ないのですが、直近になって需要数が変動する事象が起きます。需要数が増えれば、追加で製造することになるので製造調整に時間を要しますし、場合によっては納期に間に合わない事態が発生する場合があります。

阻害要因2:不適切な製造指示

生産管理システムなどのMPS(生産基準日程)に基づいた製造指示が作成され、現場は指示書の完了予定日(引渡し期日)に合わせて製造計画・調整を行います。工場では常に製造中の指示が多数存在するため、設備・ラインの負荷が高い場合は製造調整に時間を要します。また最近は嗜好の多様化で特注品と呼ばれるバリエーションの多い品目も増加傾向にあり、作業手順が複雑になったことで現場の作業負荷がますます高くなってきています。

阻害要因3:工場リソース不足

現場に振り出された製造指示書には工場の実態が加味されていない場合が多く、現場の人手が足りない、設備の能力が足りない、工員のスキルが足りないために製造指示にある製造完了予定日を守れないケースがあります。また当日、工員に欠員が出る恐れを考慮した要員計画を立案したことで、稼働率が上がり、コストが増大するような事象もあります。

阻害要因4:外部調達品の欠品

顧客からの需要情報に基づき、製造を進めるための計画数を算出し、部材・部品の発注を行っています。直近になって需要数が増えた場合に在庫数が足りない、発注しても調達品が届かずに納期までに製造・出荷できないという事象が起きます。外注先に製造依頼している場合も同様に納入期日に間に合わないことも考えられます。

納期遵守するための対応策

納期遅延は単一の要因で発生するのでなく複数の要因が絡まって発生すると考えます。顧客納期に間に合わすために製造計画を調整し、残業など予定以上の工数をかけ、緊急の配送コストをかけるといった事象が発生します。

阻害要因を排除しながら日々変動する需要情報をキャッチアップし、製造現場の実態も考慮しながら納期遵守する方法はあるのでしょうか。

対応策として2つの方法が考えられます。

方法1:生産期間の短縮

調達リードタイムと製造リードタイムを合わせた生産期間を短縮することで、生産計画変更が少なくなり、納期遅延の要因である製造の遅れを減少できます。製造リードタイムには工程間の待ち状態も含まれますので、製造ロットを小さくすることで、工程間の待ち状態を少なくし、全体としての製造リードタイムを短縮できます。また、小ロット製造により、各工程で弾力性が持て、生産計画変更にフレキシブルに対応でき、複数のラインや設備を使って並行生産できるような製造計画を立案することも可能となります。

しかし注意すべき点があります。それは段取り時間の発生です。小ロットで製造を行いますので、ロット(品目)の製造切替え時の段取り替えの回数や時間に注意が必要となります。段取り替え時間の比較検証をぜひ行って下さい。

社内工程内での生産期間の短縮に無理がある場合は、外部リソースを活用する方法があります。社内リソースと外部リソースを併用することで、生産期間の短縮を図れます。この方法の注意点は、海外工場からの調達品もあるため、保有在庫とのバランスを考慮することです。

また、嗜好の多様化で特注品の製造も増えています。受注してから製造すると時間が掛かるために共通する半製品を見込生産しておき、受注時の顧客仕様に併せて最終仕上げることで生産期間の短縮が行えます。

方法2:適切な在庫計画

社内の製造方法を変更することで生産期間短縮を行う方法を説明してきましたが、需要変動に対応するもう一つの方法は在庫を持つことです。在庫を持たずに需要数を都度製造し、出荷・納品できるのがベストですが、日々変動する需要情報をキャッチアップするためには適切な在庫を保有しながら販売・製造することで、顧客への即納品や生産期間短縮を行うことができます。ただし、過剰在庫になると製品・共通品は陳腐化するリスクもありますし、在庫管理費が生産コストに跳ね返るリスクもあるので、適切な在庫数の保有と在庫計画が重要です。

方法1と方法2を一覧でまとめたものが図2になります。

|

解決方法 |

手段 |

メリット |

|

1.生産期間の短縮 |

製造の小ロット化 |

在庫数の抑制(在庫日数の短縮) |

|

各工程の弾力性(製造変更にフレキシブルに対応) |

||

|

並行生産(複数ラインでの製造)による負荷分散 |

||

|

外部リソース活用 |

生産能力(キャパシティ)の拡張 |

|

|

半製品の見込生産 |

共通品を引当てることで製造リードタイムを短縮 |

|

|

2.適切な在庫計画 |

製品在庫 |

出荷リードタイムの短縮 |

|

工程内在庫 |

製造リードタイムの短縮 |

|

|

部材在庫 |

安全在庫数による適正な常備在庫を行い、調達リードタイムを削減 |

図2:納期遵守するための対応策

納期遵守に有効なPSIシステム活用

これまで説明してきた納期遵守に伴う計画や調整を実行するためには、システムを活用することをお勧めします。システムのデジタル化は社内でのノウハウの共有化や情報の可視化を推進する有効な手段となります。

生産管理システムを使用すると生産計画に基づく工程計画・工程負荷をシミュレーションできますが、計画日程の刻み(年次・週次・日次)を任意に変更や、工場リソース(能力)を加味した負荷平準化などによるシミュレーションはできません。

このシミュレーションにおすすめなのが、PSIシステムです。PSIシステムを活用した場合、製品・半製品・部材に関する未来の在庫状況を確認しながら計画立案が行えます。また、社内の販売計画・顧客からの需要情報(内示・内々示)を加味した生産計画を月次⇒週次⇒日次のレベルでシミュレーションしながら立案できます。なお、シミュレーションを行う際には工場リソース(設備の能力・工員のシフトやスキル)を考慮した生産計画・製造計画の立案を行います。

図3:PSIを活用した生産計画

図3はPSIソリューション(Asprova)による生産計画シミュレーション・立案のサンプル画面です。販売計画・内示・受注情報に基づき、未来の在庫推移を確認しながら月次⇒週次⇒日次ベースで生産計画を立案します。製品以外に半製品や部材に関する入出庫予定を含む在庫推移も確認できます。

設備の生産能力や制約、作業員のスキルなどの条件を考慮した製造日程計算(能力所要量計算)を製造の実態に基づき、シミュレーションします。

まとめ

いかがでしたでしょうか。納期を遵守するためには、コストバランスを抑制しつつ、生産期間の短縮や適切な在庫計画を行う仕組みを構築することがポイントです。ものづくり企業の競争力を高めるためにも、今一度自社で見直してみてはいかがでしょうか?

- カテゴリ:

- 生産管理